Caldeira

Caldeira é um recipiente metálico para aquecer líquidos ou produzir vapor.[1] As caldeiras produzem vapor para alimentar máquinas térmicas, autoclaves para esterilização de materiais diversos, cozimento de alimentos e de outros produtos orgânicos, calefação ambiental e outras aplicações do calor utilizando-se o vapor.

A inspeção da caldeira deve ser feita pelo engenheiro naval ou pelo engenheiro mecânico. Muitos pensam que o caldeireiro é responsável pela inspeção, porém este é responsável apenas pela produção da caldeira.

História[editar | editar código-fonte]

Conforme Bazzo (1995), nas indústrias do início do século XVIII muitos eram os inconvenientes gerados pela combustão local de carvão para geração de calor. As primeiras máquinas destinadas a geração de vapor surgiram para sanar este problema, uma vez que a energia era captada em uma unidade central e distribuída para os diversos setores da empresa, através do vapor.

Componentes[editar | editar código-fonte]

Gerador de vapor[editar | editar código-fonte]

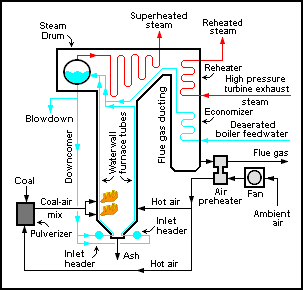

O gerador de vapor ou caldeira é um componente integral de um motor de vapor onde é considerado com o motor primário. A caldeira inclui uma fornalha ou forno, de modo a queimar o combustível e produzir calor; o calor gerado é transferido para a água transformando-a em vapor, processo de ebulição. Isto produz vapor saturado a uma taxa que pode variar de acordo com a pressão da água fervente. Quanto mais elevada for a temperatura do forno, mais rápida será a produção de vapor. O vapor saturado produzido pode então ser utilizado para produzir energia através de uma turbina e alternador, ou então pode ser ainda sobreaquecido a uma temperatura mais elevada; este notadamente reduz o teor de água em suspensão fazendo um dado volume de vapor produzir mais trabalho e cria um gradiente de temperatura maior, o que ajuda a reduzir o potencial de formar condensação. Todo o calor remanescente nos gases de combustão, pode então ser evacuado ou feito passar através de um economizador, cujo papel é para aquecer a água de alimentação, antes que ele atinja a caldeira.

Tipos de caldeiras[editar | editar código-fonte]

Cilindro caldeira fogo-tubo[editar | editar código-fonte]

Um dos primeiros defensores da forma cilíndrica, foi o engenheiro americano, Oliver Evans, que, com razão, reconheceu que a forma cilíndrica é a melhor do ponto de vista da resistência mecânica e, no final do século XVIII começou a incorporá-la em seus projetos. A vantagem da forte vapor, como Evans viu, era que mais trabalho poderia ser feito por menores volumes de vapor; isto permitiu que todos os componentes fossem reduzidos em tamanho e os motores poderiam ser adaptados para o transporte e pequenas instalações. Para este fim, desenvolveu um cilindro de ferro forjado com a caldeira horizontal no qual foi incorporado um único tubo de fogo, numa extremidade da qual foi colocada a grelha de fogo. O fluxo de gás foi revertido em uma passagem de combustão sob o barril caldeira, então dividido ele volta pela condutas laterais para se juntar novamente a chaminé (caldeira motor colombiana). Evans incorporou sua caldeira cilíndrica em vários motores, fixos e móveis. Outro defensor do "vapor forte" naquele tempo era o homem de Cornwall, Richard Trevithick. Suas caldeiras trabalhou em 40-50 psi (276-345 kPa) e foram inicialmente de forma cilíndrica, em seguida, hemisférica. De 1804 em diante Trevithick produziam um pequeno dois-pass ou retorno a caldeira de combustão de motores semi-portáteis e locomotivas. A caldeira Cornish desenvolvida por volta de 1812 por Richard Trevithick foi tanto mais forte e mais eficiente do que as caldeiras simples que a precederam. Ela consistia de um tanque cilíndrico de água cerca de 27 pés (8,2 m) de comprimento e 7 pés (2,1 m) de diâmetro, e tinha uma grelha de fogo de carvão colocado em uma extremidade de um único tubo cilíndrico de cerca de três metros de largura, que passou longitudinalmente dentro do tanque. Este foi posteriormente melhorado por outra caldeira 3-passe, a caldeira de Lancashire , que tinha um par de fornos em tubos separados lado a lado. Isto foi uma melhoria importante uma vez que cada forno pode ser alimentado em momentos diferentes, permitindo uma a ser limpa, enquanto o outro estava a operar.

Caldeiras Multi-tubo [2][editar | editar código-fonte]

Um avanço significativo veio na França em 1828, quando Marc Seguin concebeu uma caldeira de duas passagens em que a segunda passagem foi formada por um feixe de tubos múltiplos. Um projeto similar com a indução natural utilizado para fins marítimos foi o popular caldeira Scotch marinha. Antes dos ensaios Rainhill de 1829, Henry Booth, tesoureiro do Liverpool e Manchester Railway, sugeriu a George Stephenson um esquema para um multi-tubo da caldeira de uma passagem horizontal composto por duas unidades: uma fornalha rodeado por espaços de água e um barril de caldeira constituído por dois anéis telescópicos dentro do qual foram montados 25 tubos de cobre; o feixe de tubos ocupado de espaços de água no tambor melhorou bastante a transferência de calor. O projeto serviu de base para todas as locomotivas Stephensonian construídas subsequentes, sendo tomadas imediatamente por outros construtores; esse padrão de caldeira de tubo de fogo foi construído desde então.

Formas construtivas[editar | editar código-fonte]

Caldeiras flamotubulares[editar | editar código-fonte]

As caldeiras flamotubulares geram de 100 a 35 000 Kg/h com pressão até 30 Kgf/cm². Nas caldeiras flamotubulares os gases quentes provenientes da queima do combustível passam por tubos imersos em água. Os tubos aquecem a água, formando vapor. Esse tipo de caldeira tem a construção mais simplificada, quanto a distribuição de tubos, podendo ser classificadas em verticais e horizontais.

Caldeiras horizontais[editar | editar código-fonte]

Esse tipo de caldeira abrange várias modalidades, desde as caldeiras cornuália e lancashire, de grande volume de água, até as modernas unidades compactas. As principais caldeiras horizontais apresentam tubulações internas, por onde passam os gases quentes. Podem ter de 1 a 4 tubos de fornalha. As de 3 e 4 são usadas na marinha.

Caldeira cornuália[editar | editar código-fonte]

Fundamentalmente consiste de 2 cilindros horizontais unidos por placas planas. Seu funcionamento é bastante simples, apresentando porém, baixo rendimento. Para uma superfície de aquecimento de 100 m² já apresenta grandes dimensões, o que provoca limitação quanto a pressão; via de regra, a pressão não deve ir além de 10 kg/cm².

Caldeira Lancashire[editar | editar código-fonte]

É constituída por duas (às vezes 5 ou 6) tubulações internas, alcançando superfície de aquecimento de 120 a 140 metros quadrados. Atingem até 18 kg de vapor por metro quadrado de superfície de aquecimento. Este tipo de caldeira está sendo substituída gradativamente por caldeiras mais compactas e modernas.

Caldeiras multitubulares de fornalha interna[editar | editar código-fonte]

Como o próprio nome indica, possui vários tubos de fumaça. Podem ser de três tipos:

- Tubos de fogo diretos

- Consiste na passagem de fogo dentro do cano e a água por fora

- Os gases percorrem o corpo da caldeira uma única vez.

- Tubos de fogo de retorno

- Os gases provenientes da combustão na tubulação da fornalha circulam pelos tubos de retorno.

- Tubos de fogo diretos e de retorno

- Os gases quentes circulam pelos tubos diretos e voltam pelos de retorno.

Caldeiras a vapor[editar | editar código-fonte]

A água passa por um recipiente (caldeira) que é esquentado, transformando-se em vapor. Foi projetada em 1708 (sec XVIII), por José Amilton de Almeida Neto. Essa caldeira é das mais antigas, tendo sido criada para retirar a água depositada nas minas de carvão, permitindo a mineração. Seu projeto é da época da Revolução Industrial, na Inglaterra.

Pelo grande volume de água que encerram, atendem também as cargas flutuantes, ou seja, aos aumentos instantâneos na demanda de vapor. Construção fácil, de custo relativamente baixo. São bastante robustas. Exigem tratamento de água menos apurado. Exigem pouca alvenaria. Pressão elevada. O vapor de alta pressão para um motor a vapor vem de uma caldeira.

Caldeiras multitubulares de fornalha externa[editar | editar código-fonte]

Em algumas caldeiras deste tipo a fornalha é constituída pela própria alvenaria, situada abaixo do corpo cilíndrico. Os gases quentes provindos da combustão entram inicialmente em contato com a base inferior do cilindro, retornando pelos tubos de fogo.

Caldeiras escocesas[editar | editar código-fonte]

Esse tipo de caldeira foi concebido para uso marítimo, por ser bastante compacta. São concepções que utilizam tubulação e tubos de menor diâmetro. Os gases quentes, oriundos da combustão verificada na fornalha interna, podem circular em 2,3 e até 4 passes.

Todos os equipamentos indispensáveis ao seu funcionamento são incorporados a uma única peça, constituindo-se, assim, num todo transportável e pronto para operar de imediato.

Essas caldeiras operam exclusivamente com óleo ou gás, e a circulação dos gases é feita por ventiladores. Conseguem rendimentos de até 83%.

Caldeiras locomotivas e locomóveis[editar | editar código-fonte]

Como o sugere o nome, caldeiras locomotivas geram vapor para movimentar a própria máquina e o restante das composições, foram criadas para locomotivas para condução de vagões de trem, atualmente este abito está praticamente fora de uso.

A caldeira locomóvel é tipo multitubular, apresentando uma dupla parede metálica, por onde circula a água do próprio corpo. São de largo emprego pela facilidade de transferência de local e por proporcionarem acionamento mecânico em lugares desprovidos de energia elétrica. São construídas para pressão de até 21 kg/cm2 e vapor superaquecido.

Vantagens das caldeiras a vapor[editar | editar código-fonte]

- Pelo grande volume de água que encerram, atendem também as cargas flutuantes, ou seja, aos aumentos instantâneos na demanda de vapor.

- Construção fácil, de custo relativamente baixo.

- São bastante robustas.

- Exigem tratamento de água menos apurado.

- Exigem pouca alvenaria.

- Pressão elevada.

Desvantagens das caldeiras a vapor[editar | editar código-fonte]

- Pressão manométrica limitada em até 2,2 MPa (aproximadamente 22 atmosferas), o que se deve ao fato de que a espessura necessária às chapas dos vasos de pressão cilíndricos aumenta com a segunda potência do diâmetro interno, tornando mais vantajoso distribuir a água em diversos vasos menores, como os tubos das caldeiras de tubos de água. Em ciclo a vapor para geração de energia elétrica, esta limitação de pressão faz com que a eficiência do ciclo seja fisicamente mais limitada, não sendo vantajoso o emprego deste tipo de equipamento em instalações de médio (em torno de 10 MW) ou maior porte.

- Pequena capacidade de vaporização (25 155 kg de vapor /hora)

- São trocadores de calor de pouca área de troca por volume (menos compactos).

- Oferecem dificuldades para a instalação de superaquecedor e preaquecedor de ar.

Caldeiras aquatubulares[editar | editar código-fonte]

As caldeiras aquatubulares são classificadas pela vaporização da água que circula dentro dos tubos.

No processo de produção de vapor das caldeiras aquatubulares, a água presente no interior dos tubos absorve calor da combustão dos gases que circulam do lado externo aos tubos dentro da caldeira.

Esta configuração de caldeira a vapor é muito utilizada em modernos projetos de usinas termoelétricas, devido à maior produção de vapor e maior pressão de trabalho, resultando em maior rendimento na geração de energia, além de oferecer um melhor controle operacional e alimentação de combustível.

Regulamentação[editar | editar código-fonte]

- NORMA REGULAMENTADORA NR - 13

- No Brasil, após a publicação da NR-13 (Norma Regulamentadora do Ministério do Trabalho e Emprego), estabeleceram-se critérios mais rigorosos para o projeto, inspeção, manutenção e operação de caldeiras, tendo como objetivo principal a diminuição de acidentes envolvendo estes equipamentos.

- ASME

- Internacionalmente a norma aceita é código ASME. Através da secção I - Power Boilers, orienta de forma rígida e segura a construção das caldeiras. Normalmente os fabricantes brasileiros fabricam de acordo com a ASME, porém poucos no Brasil podem estampar o equipamento com o selo "S", já que para tal necessita-se de um maior controle de qualidade e inúmeras inspeções tanto na fase de projeto quanto na execução, através de uma instituição certificadora.

Referências

- ↑ «Caldeira». Dicionário de Língua Portuguesa da Porto Editora. Consultado em 5 de março de 2021

- ↑ Walton J.N. (1965-74) Doble Steam Cars, Buses, Lorries, and Railcars . "Light Steam Power" Isle of Man, UK