Solda ponto

A solda ponto[nota 1] (RSW, do inglês resistance spot welding)[1] é um processo no qual pontos de contato da superfície do metal são unidos pelo calor obtido a partir da aplicação de uma corrente elétrica. É um subconjunto de solda por resistência elétrica.

As peças de trabalho são encaixadas entre os eletrodos, que exercem pressão. Normalmente, as chapas de aço tem entre 0,5mm a 3mm de espessura. O processo utiliza dois eletrodos feitos de cobre ligado que concentram corrente em um pequeno "ponto" e, simultaneamente, prendem as chapas juntas. Atravessar o ponto com uma grande corrente vai derreter o metal e formar a solda. A característica atrativa da solda ponto é que uma grande quantidade de energia pode ser concentrada em um tempo muito curto (cerca de 10 a 100 milissegundos).[2] Isso permite que a soldagem ocorra sem aquecimento excessivo do restante da chapa.

A quantidade de calor (energia) entregue no ponto é determinada pela resistência entre os eletrodos e a magnitude e duração da corrente.[3] A quantidade de energia é escolhida para ser compatível com as propriedades do material, a espessura da junta e o tipo de eletrodo. Aplicando-se pouca energia, o metal não irá derreter ou será obtida uma solda de má qualidade. Aplicando-se muita energia, ocorrerá a ejeção de metal fundido, e se obterá um buraco em vez de uma solda.[4] Outra característica da solda ponto é que a energia entregue pode ser controlada para produzir soldas confiáveis.

História[editar | editar código-fonte]

Essa técnica foi inventada em 1877 por Elihu Thomson,[5] e registada em 1886, mas desenvolveu-se só a partir do ano de 1925.

Aplicações[editar | editar código-fonte]

Solda ponto normalmente é usada durante a soldagem de determinados tipos de chapas de aço e malhas de arame. Quanto mais grossa a chapa, mais difícil se torna o processo, porque o calor flui mais facilmente para dentro do metal. A solda ponto pode ser facilmente identificada em muitos produtos feitos de chapas metálicas, tais como baldes de metal. As ligas de alumínio podem ser soldadas, mas as suas condutividades térmica e elétrica requerem correntes mais elevadas na soldagem. Isso requer transformadores mais potentes e caros.

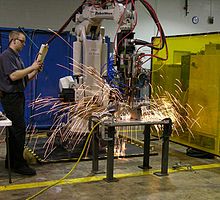

Talvez a aplicação mais comum da solda ponto é na indústria automobilística (ou automóvel), onde é usada quase que universalmente para soldar chapas de metal para formar um carro mas também na construção aeronáutica. Os soldadores também podem ser automatizados, e muitos dos robôs industriais encontrados em linhas de montagem são soldadores de ponto (sendo a pintura o outro grande uso destes).

Boas práticas de design devem sempre permitir uma acessibilidade adequada à junta soldada. As superfícies das chapas devem estar livres de contaminantes, tais como óleo e sujeira, para garantir a qualidade da solda. A espessura do metal geralmente não é o fator que irá determinar a qualidade final da solda.

Controle da qualidade da soldadura[editar | editar código-fonte]

O controle da qualidade da soldadura é em principio destrutivo, destruição da peça se for uma opção barata ou duma amostra (2 pequenos pedaços de chapa com as mesma características que a peça a controlar) no caso contrario. É feito com um martelo e um ponteiro, a peça bem presa num torno abrindo entre as duas peças e batendo numa delas até que a mais fraca se recortar duma forma cilíndrica a volta do ponto de soldadura. É o diâmetro efetivo do ponto de soldadura, que nunca deve ser inferior ao diâmetro imposto pela norma em função do diâmetro dos elétrodos e da classe de qualidade do ponto. Se as peças separam-se, sem rutura de metal duma delas, o ponto é dito “colado” e é recusado. Um controle mais fino pode ser obtido em laboratório numa maquina de tração. Por exemplo, para duas chapas de aço de 2 mm e um diâmetro de 4 mm para os elétrodos o resultado num ensaio de tração deve dar, no mínimo, um valor de 500 daN, como óbvio para um diâmetro de elétrodos superior, de 6 mm o valor aumenta para os 700 daN.[5] Outra opção é o controle não destrutivo por ultra-sons dito ecografia ou ultrassonografia.

Principio da soldagem por resistência por pontos[editar | editar código-fonte]

No caso mais clássico da soldagem de duas chapas (essas chapas podem ser de de aço, aço galvanizado ou de alumínio, cobre fino, latão, zinco, ouro, prata, chumbo….e de espessura diferente). As duas chapas são colocadas uma sobre a outra e apertadas pela maquina de soldagem entre os elétrodos, em antes que uma forte corrente elétrica as atravesse, criando um núcleo de aço em fusão entre as duas chapas. Depois dum breve instante, que permite o arrefecimento desse núcleo as chapas são libertadas e unidas definitivamente por um ponto de soldadura. Como podemos ver, a soldadura é feita por si próprio sem nenhum metal exterior, por isso esse modo de soldagem é dito autogéneo. É feito sobre pressão e as chapas são aquecidas por uma forte corrente elétrica. A lei na base desse fenómeno é a lei de Joule: W=RI² t Produção de calor W em Joule, resistência elétrica R em Ohms, intensidade da corrente I em Amperes e tempo t em secundo. A fusão tem lugar entre as duas chapas porque é o ponto que apresenta mais resistência elétrica.

Processamento[editar | editar código-fonte]

A solda ponto envolve três fases, a primeira das quais envolve trazer os eletrodos para a superfície do metal e aplicar uma pressão (tempo de aperto). A corrente é então aplicada nos eletrodos por um breve período (tempo de soldagem), após o qual a corrente é removida, mas os eletrodos permanecem no local enquanto o material esfria (tempo de retenção). O tempo de soldagem dura entre 0,01 a 0,63 segundos.

Os materiais a serem soldados devem conduzir eletricidade. A largura das peças é limitada pelo braço do aparelho e normalmente varia entre 13 e 130 centímetros. A espessura da peça pode variar de 0,2 a 32 milímetros.[6]

Equipamento[editar | editar código-fonte]

- Transformador de soldagem.

- Painel de dois tiristores para a regulação da corrente de soldagem .

- Autómato de soldagem (autómato especifico que regula a intensidade da corrente de soldagem como os tempos do ciclo, avisa da mudança dos elétrodos...)

- Circuito elétrico de soldagem em cobre.

- Circuito pneumático (cilindro, detendor, filtro, EV..)

- Circuito de arrefecimento por agua do transformador, dos tiristors, e do circuito em cobre de soldagem.

Parâmetros de soldagem[editar | editar código-fonte]

- A força de compressão (F) em Newton N ou daN (convertível em pressão do circuito pneumático em bar duma determinada máquina em função dum gráfico): É a força aplicada pelo cilindro, entre os elétrodos, que induz o valor da resistência do contacto elétrico entre as duas chapas, e a qualidade da soldadura. Demasiada fraca, a um risco de ter muitas projeções de metal em fusão, demasiada forte a qualidade da soldadura pode ficar prejudicada. Essa força é medida por um aparelho especifico chamado U de esforço que deve ser anualmente controlado por uma empresa certificada.

- O tempo de aperto em períodos da rede elétrica : É um tempo mecânico especifico a cada máquina e a distancia de abertura entre os elétrodos (essa deve ser mínima sem estorvar o funcionário, no caso de pequenas peças chatas de 2 a 3 cm). É o tempo do fecho da maquina e da subida em pressão do cilindro, até atingir a pressão certa (antigas maquinas funcionando ainda sem controlo de pressão). É essa temporização que autoriza a soldagem a não ser que a maquina seja equipada com um controlador de pressão ou melhor com uma electro-válvula regulada.

Esse tempo é contado, como todos os outros, em períodos elétricos(~): aqui para uma rede de frequência (f) de 50 Hertz, t em segundos =1/f então t= 1/50 de s seja 20 ms. Por exemplo, um tempo de aperto de 10 períodos (~) (seja 10 vezes 20 ms) é de 200 ms. Um tempo muito curto pode danificar o material (na falta de um controlador de pressão), um tempo demasiado cumprido prejudica a produtividade. Nota: Em muitas maquinas esse tempo é dividido em primeiro acostagem e acostagem (para fazer vários pontos seguidos), no entanto os tempos são adicionados, por isso é como se fosse só um.

- O tempo de soldagem em períodos da rede elétrica: É o tempo de passagem da corrente elétrica, demasiado curto a soldadura não é boa, comprido demais o ponto pode ficar queimado ou mesmo furado.

- A intensidade de soldagem (I) em kA: É a intensidade da corrente de soldagem em quilo-Amperes (kA). Ela é regulada pelo autómato de soldagem, que abre mais ou menos os tiristores pela ação da corrente de comando. Muito baixa a soldadura não fica boa, muita forte o ponto é queimado ou furado. Atenção na afinação, I é o quadrado (ver equação de Joule).

- O tempo de retenção (ou de forjagem em algumas máquinas): É o tempo dado para o arrefecimento do núcleo em fusão, a corrente elétrica já não passa, no entanto a máquina mantenha-se fechada e em pressão. Esse tempo é chamado de forjagem em algumas maquinas que permitem obter uma força de compressão maior durante este tempo. Se esse tempo for demasiado curto, no limite as peças podem não ficar soldadas. Demasiado longo, penaliza a produtividade.

Ordem de grandeza dos parâmetros (soldagem de duas chapas de aço de 1 mm com elétrodos de 6 mm de diâmetro): F = 270 daN, I = 10 kA, tempo de soldagem = 10 ~ (períodos), tempo de aperto variável por cada máquina, tempo de retenção = 10 ~.

Nota: para melhorar a qualidade duma soldadura devemos em primeiro aumentar I em função das capacidades da máquina, ou então aumentar o tempo de soldagem com uma perda de produtividade, ou enfim diminuir a força de soldagem no limite possível pelo controlo das projeções.

Efeitos[editar | editar código-fonte]

O processo de soldagem ponto tende a endurecer o material, fazendo com que a chapa fique empenada. Isso reduz a resistência à fadiga do material e pode provocar uma têmpera localizada. Os efeitos físicos da solda ponto incluem trincas internas, trincas superficiais e uma má aparência. As propriedades químicas afetadas incluem a resistência interna do metal e suas propriedades corrosivas.

Notas elétricas[editar | editar código-fonte]

É complicado para o soldador analisar as resistências elétricas envolvidas no processo.[7] Existem a resistência interna do equipamento e a dos eletrodos de solda. Há também a resistência de contato entre os eletrodos de solda e a peça de trabalho. E existem ainda a resistência das próprias peças de trabalho, e a resistência de contato entre essas peças.

A resistência da solda ponto sofre alterações conforme a chapa se liquefaz. Equipamentos de solda modernos podem monitorar e ajustar a solda em tempo real para garantir uma solda consistente. O equipamento pode procurar controlar diferentes variáveis durante a solda, tais como corrente, tensão e potência.

Casos específicos[editar | editar código-fonte]

Caso de soldagem de chapas grossas ou de três chapas[editar | editar código-fonte]

No caso de soldagem de 3 chapas ou chapas grossas (espessura > 1,5 mm), o modo de soldagem é específico porque é por pulsações (ou de múltiplos impulsos). Ou seja, para soldar uma peça mais grossa e como a capacidade da nossa máquina não é ilimitada, ao invés de enviar uma corrente mais forte usamos um tempo maior, intercalado com pausas curtas (tempo morto) para não danificar o transformador e os tiristores, várias séries ou trens de pulsos são enviados (corrente de intensidade I interrupção de corrente, etc. ) Portanto, é necessário nesse caso definir o número de impulsos e o tempo morto (pausa).[8]

Caso de chapas revestidas (galvanizadas ou eletrogalvanizadas)[editar | editar código-fonte]

A soldagem é a mesma de uma chapa nua, exceto que requer 30 a 40 % mais de intensidade.[5] Além disso, o zinco é depositado lentamente nos elétrodos de cobre formando uma camada de latão, o que afeta fortemente a qualidade da solda.[5] Por isso é usado para essas peças soldadas em série uma intensidade de soldagem variável que aumenta de acordo com o número de pontos de soldagem realizados (desfasamento). O desgaste é linear e, sob a influência do equipamento japonês, cada vez mais fabricantes estão usando esse padrão, no entanto, muitos controladores de soldagem mais antigos ainda em serviço usam o padrão mais antigo de subida por degraus. Por exemplo de 0 a 200 pontos 8 kA de 200 a 400 pontos 8,5 kA de intensidade etc. Isso requer uma afinação complexa e longa para definir esses níveis (além disso, a qualidade da soldadura depende da qualidade e espessura do revestimento). Seja qual for o modo utilizado, é aconselhável fresar periodicamente os elétrodos, usando uma lima especifica plana com linhas paralelas, 20 a 50 por cm que retira a camada de latão e uma fresa para re-calibrar o diâmetro do elétrodo ou uma fresagem de uma máquina automática (fresador pneumático), que usina levemente o elétrodo (caso de robôs de soldagem). Mesmo com esses cuidados, a periodicidade de troca dos elétrodos é cerca de 5 vezes superior do que para uma chapa nua.[5]

Caso do ponto invisível[editar | editar código-fonte]

O ponto de soldagem é em princípio visível (indentação), para torná-lo invisível, ou quase, um elétrodo plano é usado na face em questão, porém a qualidade é prejudicada. Para compensar, em princípio, pelo menos 1 kA é adicionado a I.[5]

Caso de vários pontos soldados ao mesmo tempo na mesma máquina[editar | editar código-fonte]

É possível fazer vários pontos ao mesmo tempo na mesma peça ou soldar duas peças ao mesmo tempo; para isso usas máquinas específicas mais potentes, prensas de soldar. Para uma boa distribuição das forças e, portanto, da corrente, coloca-se na parte superior da máquina um conjunto de dois cilindros de equilibragem com massa consistente ou ar comprimido.

Solda projeção[editar | editar código-fonte]

É uma modificação do processo de solda ponto. Neste processo, a solda é localizada na média das seções, ou projeções, em uma ou ambas as peças a serem unidas. O calor é concentrado nas projeções, o que permite a soldagem de seções maiores ou um menor espaçamento entre as soldas. As projeções também podem servir como um meio de posicionamento de peças. A solda projeção é muitas vezes usada para soldar parafusos prisioneiros, porcas, e outras peças roscadas de máquinas em placas de metal. Ela também é freqüentemente usada para unir fios cruzados e barras. Este é um processo de alta produtividade, e várias soldas podem ser organizadas pela adequada concepção do processo.[9]

Segurança[editar | editar código-fonte]

É comum que gotas de metal fundido (faíscas) sejam expulsas da região de soldagem durante o processo. O soldador deve por isso usar obrigatoriamente óculos de proteção, luvas e botas de segurança assim como um avental (de pele ou algodão grosso) ou uma bata em algodão (menos inflamável que tecidos sintéticos) [10].

Ver também[editar | editar código-fonte]

Referências

- ↑ Larry F. Jeffus (2002). Welding: Principles and Applications. [S.l.]: Cengage Learning. p. 694. ISBN 9781401810467. Consultado em 18 de abril de 2014

- ↑ robot-welding.com Arquivado em 2010-01-17 no Wayback Machine

- ↑ Joule effect, see Joule's laws

- ↑ US Patent 4456810, Adaptive Schedule Selective Weld Control, June 1984. "The weld process is stopped ... before the melt exceeds the electrode diameter. Otherwise, an impressive but totally undesired shower of sparks and hot metal will issue from the weld spot."

- ↑ a b c d e f Nègre, Jean (1979). Publications de la soudure autogène, ed. Le soudage électrique par résistance (em francês). Paris: [s.n.]

- ↑ Robert H. Todd; Dell K. Allen; Leo Alting (1994). Manufacturing Processes Reference Guide. [S.l.]: Industrial Press. ISBN 0831130490

- ↑ Geoff Shannon, "Advances in Resistance Welding Technology Offer Improved Weld Quality and Reliability for Battery Manufacturers", Battery Power Products & Technology, July/August 2007, Vol 11, Issue 4, [1].

- ↑ Guilherme Mendes Christofoletti, Soldagem por pontos: Avaliação dos parâmetros de soldagem e da propriedades mecânicas da junta soldada. Trabalho de Conclusão de Curso apresentado ao Curso de Graduação de Engenharia de Materiais do Centro Federal de Educação Tecnológica de Minas Gerais como requisito parcial para obtenção do título de Bacharel em Engenharia de Materiais. belo Horizonte 2013

- ↑ Kugler, A. N. (1977). Fundamentals of Welding. [S.l.]: International Correspondence Schools. LCCN 77360317

- ↑ Julie Copeland (9 de outubro de 2003). «Selecting the best lens for welders' eye protection». The Fabricator. Fabricators and Manufacturers Association, Intl. Consultado em 18 de abril de 2014

Notas

- ↑ Em Portugal a palavra "solda" significa: Substância metalica e fusível, usada para unir peças, também metálicas. (definição do DicAberto). Atenção, para que não haja confusão, a soldagem por pontos não usa solda no sentido português(pt) da palavra. A solda nessa página é sinónimo de soldadura.