Fabrico de filamento fundido

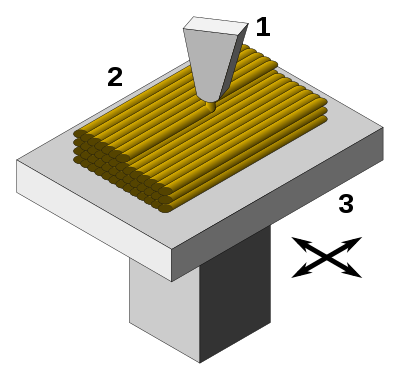

O fabrico de filamento fundido (FFF), também conhecido como modelação por deposição fundida (com o acrónimo de marca registada FDM), é um processo de impressão 3D que utiliza o filamento contínuo de um material termoplástico. [1] O filamento é alimentado a partir de uma bobina e forçado a passar pela cabeça de extrusão móvel e aquecida, sendo depositado camada a camada na mesa de impressão. A cabeça de impressão é movida sob controlo computadorizado para determinar a forma a ser impressa. Geralmente, move-se em duas dimensões, depositando horizontalmente uma camada de cada vez, subindo verticalmente em pequenos incrementos para iniciar uma nova camada. A velocidade da cabeça de extrusão pode ser controlada para interromper e retomar a deposição, permitindo a formação de um plano descontínuo sem fios ou gotejamentos entre as seções. O termo "fabrico de filamento fundido" foi criado pelos membros do projeto RepRap para dar o acrónimo FFF, para que a sua utilização não tivesse restrições legais [2]. Este processo é, atualmente, mais popular (por número de máquinas) para a impressão 3D para amadores [3]. Outras técnicas, como a fotopolimerização e a sinterização de pós, podem oferecer melhores resultados, no entanto, são significativamente mais dispendiosas.

A cabeça de extrusão da impressora 3D é o componente responsável por fundir ou aquecer a matéria-prima para a formação de um perfil contínuo. Os materiais compatíveis com esta tecnologia incluem termoplásticos como o acrilonitrila butadieno estireno (ABS),[4] ácido polilático (PLA), politereftalato de polietileno glicol (PETG), politereftalato de etileno (PET), poliestireno de alto impacto (HIPS), poliuretano termoplástico (TPU) e poliamidas alifáticas (nylon) [5].

História[editar | editar código-fonte]

Esta tecnologia foi desenvolvida por S. Scott Crump, cofundador da Stratasys, em 1988.[6] [7] Após a expiração da sua patente em 2009,[8] passou-se a poder utilizar este tipo de impressão sem pagar à Stratasys pelo direito de o fazer, trazendo novas oportunidades de aplicação. Isto levou à queda de preço significativa desta tecnologia. [9] Apesar disto, a Stratasys ainda possui a marca registada (trademark) do termo "FDM". [10][11]

Processo[editar | editar código-fonte]

Impressão 3D, ou fabrico aditivo (FA), envolve o fabrico de uma peça através da deposição de material camada a camada [12]. Existe uma vasta gama de diferentes tecnologias de FA que o podem fazer, incluindo a extrusão de material (material extrusion), a projeção de ligante (binder jetting), a projeção de material (material jetting) e a deposição de material sob energia dirigida (Directed Energy Deposition ou DED) [13]. Estes processos têm vários tipos de extrusoras e são altamente compatíveis com vários materiais.

Extrusão de Material (Material Extrusion)[editar | editar código-fonte]

O fabrico de filamento fundido utiliza a extrusão de material para imprimir produtos tridimensionais. Na maioria das máquinas direcionadas a esta tecnologia o material de alimentação vem sob a forma de filamento, enrolado numa bobina. O liquefator da impressora 3D é o componente maioritariamente utilizado neste tipo de impressão. As suas extrusoras possuem uma extremidade fria e uma extremidade quente. A extremidade fria puxa o material da bobina através de um binário baseado em engrenagens, utilizando um motor de passo para controlar a taxa de alimentação, levando a matéria-prima até à extremidade quente. Esta, por sua vez, é constituída por uma câmara de aquecimento e um nozzle. A câmara de aquecimento aloja o liquefator que derrete a matéria-prima. Isto permite que o material saia do nozzle para formar um cordão de plástico fino e pegajoso, facilitando a sua aderência ao material sobre o qual está a ser depositado. O nozzle tem normalmente um diâmetro entre 0,3 mm e 1 mm e são utilizados diferentes tipos de nozzles e métodos de aquecimento, consoante o material a imprimir [14]. O nozzle mais utilizado é o V6, popularizado pela E3D, e o MK8. A substituição deste componente [15] deve ser efetuada enquanto está quente, para evitar fugas de plástico.

Variantes do processo[editar | editar código-fonte]

- Extrusão a quente de varetas (Hot extrusion of rods) - A matéria-prima tem a forma de uma vareta. Por ser mais espessa que o filamento convencional, pode ser empurrada em direção à extremidade quente por meio de um pistão ou de rolos, aplicando uma força e/ou velocidade superiores às do FFF convencional [16].

- Extrusão a frio de pasta (Cold extrusion of slurries) - [17] A matéria-prima apresenta-se sob a forma de uma pasta ou argila – uma mistura de sólidos mais densos suspensos em líquido, que é seca após a deposição. Neste caso, o material é geralmente empurrado para o nozzle não aquecido por ação de um pistão. Estes tipos de materiais pastosos, como a cerâmica e o chocolate, podem ser extrudidos utilizando uma extrusora de pasta especializada [18].

- Extrusão a quente de pellets (Hot extrusion of pellets) - A matéria-prima apresenta-se sob a forma de pellets, ou seja, pequenos grânulos de material termoplástico [19] ou misturas de aglutinante termoplástico com aditivos em pó [20]. O material é empurrado para o nozzle por ação de um pistão ou de um parafuso rotativo, contido num cilindro de extrusão. Neste caso, tanto o cilindro de extrusão como o nozzle são aquecidos.

Impressão[editar | editar código-fonte]

O FFF começa com um processo de software que processa um ficheiro STL, orientando o modelo para o processo de construção e criando matematicamente o slicing de acordo com os parâmetros do processamento selecionados. Caso seja necessário, podem ser geradas estruturas de suporte [21]. O nozzle pode ser deslocado nas direções horizontal e vertical e está montado numa plataforma mecânica, que por sua vez se move no plano xy.

À medida que o nozzle se desloca sobre a mesa de impressão, deposita uma gota fina de plástico extrudido, designada de "road", que solidifica rapidamente em contacto com o substrato e/ou as roads depositadas anteriormente [22]. As camadas sólidas são geradas seguindo um movimento de rasterização em que as roads são depositadas lado a lado dentro de um limite definido. Normalmente, são utilizados motores de passo ou servomotores para mover a cabeça de extrusão. O mecanismo utilizado é frequentemente um desenho retilíneo X-Y-Z, embora tenham sido utilizados outros desenhos mecânicos, como o deltabot. Após a conclusão de uma camada, a mesa de impressão baixa na direção z para iniciar a camada seguinte, repetindo este processo até que o objeto esteja completo. Para uma ligação bem-sucedida das “roads”, é necessário controlar termicamente o material depositado. Para isto, o sistema pode ser mantido dentro de uma câmara a uma temperatura inferior ao ponto de fusão do material usado. Embora o FFF exiba uma grande flexibilidade, permitindo a existência de saliências através do suporte das camadas inferiores, esta tecnologia apresenta geralmente algumas limitações quando se trata do ângulo dessas saliências. Para além disto, não consegue produzir estalactites sem algum tipo de suporte adicional. Existe uma miríade de materiais disponíveis, como o Acrilonitrila Butadieno Estireno (ABS), o Ácido Polilático (PLA), o Policarbonato (PC), a Poliamida (PA), o Poliestireno (PS), a lignina, a borracha, entre muitos outros, com diferentes compromissos entre as propriedades de resistência e temperatura. Além disso, até a cor de um determinado material termoplástico pode afetar a resistência do objeto impresso [23]. Recentemente, uma empresa alemã demonstrou, pela primeira vez, a possibilidade técnica de processar PEEK granulado em forma de filamento e imprimir peças em 3D utilizando a tecnologia FFF [24]. Durante o FFF, o polímero fundido quente é exposto ao ar. O funcionamento do processo de FFF numa atmosfera de gás inerte, como o azoto ou o árgon, pode aumentar significativamente a adesão da camada e, consequentemente, a melhores propriedades mecânicas dos objetos impressos em 3D [25]. É habitualmente utilizado um gás inerte para evitar a oxidação durante a sinterização seletiva a laser.

Física do processo[editar | editar código-fonte]

Durante a extrusão o filamento termoplástico é introduzido, por pressão mecânica dos rolos, no liquefator, sendo fundido e depois extrudido. A geometria do fluxo da extrusora, o método de aquecimento e o comportamento do fluxo de fusão de um fluido não-Newtoniano são os principais fatores a ter em conta. Os rolos são o único mecanismo no sistema de alimentação de material, visto isto, o filamento está sob tensão de tração a montante do rolo e sob compressão no lado a jusante, atuando como um êmbolo. Assim, a tensão de compressão é a força motriz do processo de extrusão. A força necessária para extrudir o material fundido deve ser suficiente para superar a queda de pressão do sistema. Isto depende estritamente das propriedades viscosas do material fundido e da geometria do fluxo do liquefator e do nozzle. O material é sujeito à deformação por corte durante o fluxo. O comportamento de diluição do corte é observado na maioria dos materiais utilizados neste tipo de impressão 3D, sendo modelado utilizando a lei da potência para fluidos newtonianos generalizados. A temperatura é regulada pelo calor das resistências elétricas. O sistema ajusta continuamente a potência fornecida às mesmas de acordo com a diferença de temperatura entre o valor desejado e o valor detetado pelo termopar, formando um ciclo de feedback negativo.

Aplicações[editar | editar código-fonte]

Aplicações comerciais[editar | editar código-fonte]

O FFF e as outras tecnologias de fabrico aditivo por extrusão de material (EAM) são normalmente utilizadas para a criação de protótipos e para o fabrico rápido. Facilitando os testes iterativos e para produção a baixa escala, podendo ser uma alternativa menos dispendiosa [26]. A EAM é também utilizada na prototipagem de andaimes para aplicações de engenharia médica [27]. Além disso, a EAM com extrusão múltipla tornou-se muito popular para fabricar compósitos biomiméticos [28]. O FFF é também aplicado noutros sectores, incluindo aeroespacial, automóvel, construção, eletrónica, energia, farmacêutico, desporto, têxtil e brinquedos [29].

Aplicações Livres[editar | editar código-fonte]

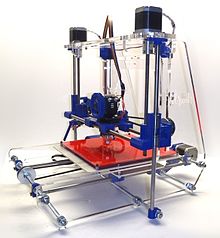

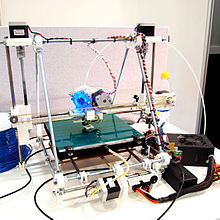

Existem vários projetos na comunidade de código aberto destinados a transformar resíduos de plástico de pós-consumo em filamentos. Estes envolvem máquinas utilizadas para triturar e extrudir o material plástico em filamentos, tais como os recyclebots. Vários projetos e empresas estão a envidar esforços para desenvolver impressoras 3D acessíveis para utilização doméstica. Grande parte deste trabalho tem sido impulsionado e dirigido a comunidades amadoras e entusiastas, com conexões adicionais às comunidades académicas [30]. O RepRap é um dos projetos mais antigos ligados à utilização doméstica e tem como objetivo produzir uma impressora 3D de código aberto (FOSH), cujas especificações completas são lançadas através da GNU General Public License. Para além disto, é capaz de imprimir muitas das suas peças de plástico, permitindo sua autorreplicação e, consequentemente, a criação de mais máquinas.[2] [31] As RepRaps já demonstraram as suas capacidades de imprimir placas de circuito [32] e peças de metal. [33][34] Fab@Home é o outro projeto que apresenta o mesmo conceito. Por conta dos objetivos FOSH (Free and Open-Source Hardware) da RepRap, vários projetos relacionados tiveram o seu design como fonte de inspiração, originando um ecossistema de impressoras 3D relacionadas, sendo a grande maioria de código aberto. Este aumento de disponibilidade facilita a criação de variantes destas máquinas. No entanto, a qualidade e a complexidade do design das impressoras, bem como a qualidade dos produtos acabados, varia. Este desenvolvimento acelerado despertou um grande interesse, uma vez que viabiliza a hiperpersonalização e utiliza design de domínio público apropriado para código aberto. Esta tecnologia pode também contribuir para iniciativas de sustentabilidade, uma vez que as tecnologias existentes são produzidas a partir de recursos disponíveis nas comunidades locais [35] [36].

Desenvolvimento[editar | editar código-fonte]

A personalização de produtos orientados para o cliente e a procura de economizar custos e de reduzir o tempo de produção aumentaram o interesse nesta tecnologia e levaram à necessidade de melhorar a utilização deste processo de fabrico, tornando-a mais fácil e intuitiva. [37]. São observadas melhorias na temperatura de aquecimento, no controlo e precisão das impressões e na compatibilidade de materiais. Para além do hardware melhorado, a capacidade de calibrar a extrusora [38] de acordo com a configuração do hardware também evoluiu muito.

O custo de impressoras 3D[editar | editar código-fonte]

Houve uma redução de custo das impressoras 3D desde 2010. [39] A partir de 2017 vê-se uma comercialização de peças para construir modelos RepRap, com preços a partir de 93 €. [40] O Fab@Home [41] desenvolveu impressoras com uma enorme compatibilidade de materiais, desde chocolate, a silicone, a reagentes químicos. As impressoras que seguem este conceito estão disponíveis em kits ou pré-montadas desde 2012, a preços na ordem dos 1800 €. As impressoras 3D LulzBot fabricadas pela Aleph Objects são outro exemplo de uma aplicação de código aberto para FDM. A impressora TAZ, inspira-se nos modelos RepRap Mendel90 e Prusa i3 no que toca ao seu design, sendo, atualmente, a única impressora no mercado que recebeu a certificação "Respeita a sua liberdade" da Free Software Foundation [42]. A partir de setembro de 2018, as impressoras do estilo RepRap estão disponíveis em kits completos para construir uma impressora funcional, incluindo frequentemente uma pequena quantidade de filamento PLA e ficheiros eletrónicos. Os filamentos utilizados para esta tecnologia são também substancialmente mais económicos do que os de resina SLA. Por exemplo, se utilizarmos o 3DBenchy como referência para comparar estas tecnologias, o mesmo modelo custaria cerca de 0,19 € ao ser produzido em FDM e quase 0,93 € se fosse produzido com resina [43].

Materiais[editar | editar código-fonte]

O plástico é o material mais comum para a impressão 3D através de FFF e outras variantes de FA. Podem ser utilizados vários polímeros, incluindo acrilonitrila butadieno estireno (ABS), policarbonato (PC), ácido polilático (PLA), polietileno de alta densidade (HDPE), PC/ABS, tereftalato de polietileno (PETG), polifenilsulfona (PPSU) e poliestireno de alto impacto (HIPS). Em geral, o polímero apresenta-se sob a forma de um filamento fabricado a partir de resinas virgens. Além disso, os fluoropolímeros, como os tubos de PTFE, são utilizados neste processo devido à sua capacidade de suportar temperaturas elevadas. Esta capacidade é especialmente útil na transferência de filamentos. As diversas variantes de FA, especificamente fabrico aditivo baseado na extrusão de materiais, permitem lidar com muitos tipos de materiais adicionais, resumidos no quadro seguinte. Várias classes de materiais podem ser extrudidas e impressas em 3D:

- Polímeros termoplásticos, é a aplicação mais típica do FDM;

- Materiais compósitos com matriz polimérica e fibras duras curtas ou longas;

- Pastas cerâmicas e argilas, frequentemente utilizadas em combinação com a técnica de robocasting;

- Misturas verdes de pós cerâmicos ou metálicos e ligantes poliméricos, utilizadas em FA de metais e cerâmicas;

- Pastas alimentares;

- Pastas biológicas, utilizadas em bioimpressão 3D.

| Classe de material | Exemplos | Requisitos de pós-processamento | Aplicações típicas |

|---|---|---|---|

| Polímeros Termoplásticos | PLA, PETG, ABS, ASA, HDPE, PPSF, PC, Ultem 9085, PEEK, plásticos reciclados [44] | Remoção de apoios | Aplicação geral. Estes materiais têm propriedades físicas variáveis, tais como resistência ao calor, resistência aos raios UV, requisitos de armazenamento, facilidade de impressão, custo e tolerância química. Estão disponíveis numa variedade de fórmulas para os ajustar a aplicações específicas (tais como misturas de materiais ESD ou a adição de retardadores de chama). |

| Compósitos de matriz polimérica | GFRP, CFRP [45] | Remoção de apoios, cura | Aplicações estruturais |

| Pastas cerâmicas e argilas | Zircónio, óxido de alumínio, argila branca (kaolin) [46] | Remoção de apoios, seca e sinterização em forno | Isolamento, aplicações dentárias |

| Cerâmica verde/mistura ligante | Zircónio, cálcio, fosfato [47] | Remoção de apoios, desbaste, sinterização | Cerâmicas estruturais, componentes piezoelétricos |

| Metal verde/mistura ligante | Aço inoxidável, titânio, inconel [20] | Remoção de apoios, desbaste, sinterização | Ferramentas, acessórios, componentes mecânicos |

| Metal ou cerâmica verde/mistura ligante | Aço inoxidável, ferro, fosfato tricálcico, zircónio estabilizado com ítria [48] | Remoção de apoios, desbaste, sinterização | Componentes mecânicos, implantes |

| Pastas alimentares | Chocolate, açúcar [49] | Cozinhar | |

| Materiais biológicos | Bio-tintas [50] | Bioimpressões de órgãos e estruturas | |

| Compósitos poliméricos condutores | Compósito de carbono negro, grafeno, nanotubo de carbono ou nanopartículas de cobre [51] | Recozimento para reduzir a condutividade | Sensores |

| Polímeros derivados de cerâmica (PDCs) | Ácido Polilático (PLA), policarbonato (PC), ligas de nylon, polipropileno (PP), politereftalato de etileno glicol (PETG), politereftalato de etileno (PET) e copoliésteres; e materiais flexíveis incluindo: PLA flexível, elastómero termoplástico e filamentos de poliuretano termoplástico | Para fabricar SiOC(N), primeiro o polímero impresso é mergulhado em PDC, absorvido e depois sinterizado [52] | Permutadores de calor, dissipadores de calor, estruturas para o crescimento de tecidos ósseos, filtros de produtos químicos/gases e equipamento científico personalizado |

Cinemática da cabeça de impressão[editar | editar código-fonte]

A maioria das impressoras de FFF segue o mesmo design básico. Uma base plana é utilizada como suporte para iniciar a impressão da peça. Um pórtico movimenta a cabeça de impressão, sendo que o seu design é otimizado para movimentos nas direções horizontais X e Y, com uma subida lenta na direção Z à medida que cada camada é finalizada. Este movimento é ativado por motores de passo, não havendo necessidade de usar servomotores visto que é de velocidade reduzida, usando parafusos de avanço para a direção Z e correias dentadas para X e Y. Algumas máquinas movem a mesa em X e Y em vez do pórtico. Atualmente, muitas máquinas utilizam estruturas semifechadas semelhantes a plástico, chapa de aço prensada e, mais recentemente, extrusões de alumínio, obtidas através de corte a laser visto que são baratas, rígidas e podem também ser utilizadas como base para um volume de impressão fechado, permitindo o controlo da temperatura no seu interior e evitando a deformações durante a impressão. Algumas máquinas utilizam coordenadas polares para imprimir objetos com simetria circular através de um movimento de gantry radial e uma base rotativa. Embora existam algumas vantagens mecânicas para a impressão de cilindros ocos, a sua geometria e a abordagem não convencional não as tornam populares. Apesar da conversão de coordenadas cartesianas para polares seja fácil, a obtenção de qualquer vantagem deste design também requer que os algoritmos de slicing estejam conscientes da simetria rotacional desde o início.

Montagem das extrusoras na máquina[editar | editar código-fonte]

A maneira como as extrusoras são montadas no resto da máquina evoluíram ao longo do tempo para normas de montagem informais. Estas permitem que novos designs de extrusoras sejam testados em estruturas de impressoras existentes e que novos designs de estruturas de impressão utilizem extrusoras existentes. Estas normas informais incluem:[14]

- Eixo X vertical standard

- Montagem de encaixe rápido da extrusora

- Montagem OpenX

Impressoras robóticas Delta[editar | editar código-fonte]

Os modelos "Rostock" ou "Kossel", são baseados num mecanismo de robô delta [53][54]. São conhecidos pela sua inércia reduzida e pela sua capacidade de se movimentar rapidamente. No entanto, estes possuem alguns desafios técnicos, o primeiro sendo a tensão a que o filamento está sujeito, afetando a qualidade de impressão e o segundo sendo o peso da cabeça de impressão que causa instabilidade e, consequentemente, vibrações durante a impressão. Apesar disto, esta abordagem é preferível quando se pretende obter uma impressão volumosa.

Referências

- ↑ Hamzah, Hairul Hisham; Saiful, Arifin Shafiee; Aya, Abdalla; Patel, Bhavik Anil (2018). "3D printable conductive materials for the fabrication of electrochemical sensors: A mini review". Electrochemistry Communications. 96: 27–371. doi:10.1016/j.elecom.2018.09.006. S2CID 105586826.

- ↑ a b Jones, R.; Haufe, P.; Sells, E.; Iravani, P.; Olliver, V.; Palmer, C.; Bowyer, A. (2011). "Reprap-- the replicating rapid prototyper". Robotica. 29 (1): 177–191. doi:10.1017/S026357471000069X.

- ↑ "A Comprehensive List of All 3D Printing Technologies". MANUFACTUR3D. 2018-11-05. Retrieved 2018-11-06.

- ↑ Bin Hamzah, Hairul Hisham; Keattch, Oliver; Covill, Derek; Patel, Bhavik Anil (2018). "The effects of printing orientation on the electrochemical behaviour of 3D printed acrylonitrile butadiene styrene (ABS)/carbon black electrodes". Scientific Reports. 8 (1): 9135. Bibcode:2018NatSR...8.9135B. doi:10.1038/s41598-018-27188-5. PMC 6002470. PMID 29904165.

- ↑ "Category:Thermoplastics". RepRap Wiki. Retrieved 2 November 2014.

- ↑ "FDM(Fused Deposition Modeling)". rpworld.net. Archived from the original on August 12, 2013. Retrieved December 27, 2017.

- ↑ Chua, Chee Kai; Leong, Kah Fai; Lim, Chu Sing (2003). Rapid Prototyping: Principles and Applications. Singapore: World Scientific. p. 124. ISBN 9789812381170.

- ↑ "Patent#:US005121329". United States Patent and Trademark Office.

- ↑ Rundle, Guy (2014). A Revolution in the Making. South Melbourne, VIC: Affirm Press. ISBN 9781922213303.

- ↑ Stratasys. "Stratasys Legal Information". stratasys.com. Retrieved 2016-07-20.

- ↑ United States Patent and Trademark Office. "Trademark Status Document Retrieval (TSDR): Registration Number 4325106". uspto.gov. Retrieved 2017-08-20.

- ↑ Gibson, I; Rosen, D W; Stucker, B (2010). Additive Manufacturing Technologies: Rapid Prototyping to Direct Digital Manufacturing. Boston, MA: Springer. ISBN 9781441911193.

- ↑ Conner, Brett P.; Manogharan, Guha P.; Martof, Ashley N.; Rodomsky, Lauren M.; Rodomsky, Caitlyn M.; Jordan, Dakesha C.; Limperos, James W. (2014). "Making sense of 3-D printing: Creating a map of additive manufacturing products and services". Addit Manuf. 1–4: 64–76. doi:10.1016/j.addma.2014.08.005.

- ↑ a b "FDM Extruders". RepRap wiki. Retrieved 24 October 2014.

- ↑ Ciprian. "How To Change The 3D Printer Nozzle?". 3D Print Beginner. Retrieved 2020-05-24.

- ↑ Bose, Animesh; Schuh, Christopher A.; Tobia, Jay C.; Tuncer, Nihan; Mykulowycz, Nicholas M.; Preston, Aaron; Barbati, Alexander C.; Kernan, Brian; Gibson, Michael A. (2018-06-01). "Traditional and additive manufacturing of a new Tungsten heavy alloy alternative". International Journal of Refractory Metals and Hard Materials. 73: 22–28. doi:10.1016/j.ijrmhm.2018.01.019. ISSN 0263-4368. S2CID 139180552.

- ↑ Wang, Jiwen; Shaw, Leon L.; Cameron, Thomas B. (2006). "Solid Freeform Fabrication of Permanent Dental Restorations via Slurry Micro-Extrusion". Journal of the American Ceramic Society. 89 (1): 346–349. doi:10.1111/j.1551-2916.2005.00672.x. ISSN 1551-2916.

- ↑ "Universal Paste extruder – Ceramic, Food and Real Chocolate 3D Printing". Richrap.blogspot.com. 2012-04-06. Retrieved 2 November 2014.

- ↑ Volpato, N.; Kretschek, D.; Foggiatto, J. A.; Gomez da Silva Cruz, C. M. (2015-12-01). "Experimental analysis of an extrusion system for additive manufacturing based on polymer pellets". The International Journal of Advanced Manufacturing Technology. 81 (9): 1519–1531. doi:10.1007/s00170-015-7300-2. ISSN 1433-3015. S2CID 110866375.

- ↑ a b Rane, Kedarnath; Di Landro, Luca; Strano, Matteo (2019-01-06). "Processability of SS316L powder - binder mixtures for vertical extrusion and deposition on table tests". Powder Technology. 345: 553–562. doi:10.1016/j.powtec.2019.01.010. hdl:11311/1074304. ISSN 0032-5910. S2CID 104453792.

- ↑ "Xomerty Design Guide: Fused Deposition Modeling" (PDF). Hubspot.net. Xometry. Retrieved December 12, 2018.

- ↑ Bellini, Anna; Güçeri, Selçuk; Bertoldi, Maurizio (2014). "Liquefier Dynamics in Fused Deposition". Journal of Manufacturing Science and Engineering. 126 (2): 237. doi:10.1115/1.1688377.

- ↑ Wittbrodt, Ben; Pearce, Joshua M. (2015-10-01). "The effects of PLA color on material properties of 3-D printed components". Additive Manufacturing. 8: 110–116. doi:10.1016/j.addma.2015.09.006.

- ↑ "PEEK being 3D-printed". 3dprint.com. March 21, 2015. Retrieved March 26, 2015.

- ↑ Lederle, Felix; Meyer, Frederick; Brunotte, Gabriella-Paula; Kaldun, Christian; Hübner, Eike G. (2016-04-19). "Improved mechanical properties of 3D-printed parts by fused deposition modeling processed under the exclusion of oxygen". Progress in Additive Manufacturing. 1 (1–2): 3–7. doi:10.1007/s40964-016-0010-y.

- ↑ Jacobson, David; Rennie, Allan; Bocking, Chris (29 September 2004). Fifth National Conference on Rapid Design, Prototyping and Manufacture. John Wiley & Sons. ISBN 9781860584657 – via Google Books.

- ↑ Melchels, Ferry; Severin Wiggenhauser, Paul; Warne, David; Barry, Mark; Ong, Fook Rhu; Chong, Woon Shin; Werner Hutmacher, Dietmar; Schantz, Jan-Thorsten (2011). "CAD/CAM-assisted breast reconstruction". Biofabrication. 3 (3): 034114. Bibcode:2011BioFa...3c4114M. doi:10.1088/1758-5082/3/3/034114. PMID 21900731. S2CID 206108959.

- ↑ Islam, Muhammed Kamrul; Hazell, Paul J.; Escobedo, Juan P.; Wang, Hongxu (July 2021). "Biomimetic armour design strategies for additive manufacturing: A review". Materials & Design. 205: 109730. doi:10.1016/j.matdes.2021.109730.

- ↑ Singh, Sunpreet; Singh, Gurminder; Prakash, Chander; Ramakrishna, Seeram (April 2020). "Current status and future directions of fused filament fabrication". Journal of Manufacturing Processes. 55: 288–306. doi:10.1016/j.jmapro.2020.04.049. S2CID 218959591.

- ↑ Kalish, Jon (November 28, 2010). "A Space For DIY People To Do Their Business". NPR.org. Retrieved 2012-01-31.

- ↑ "Open source 3D printer copies itself". Computerworld New Zealand. 2008-04-07. Retrieved 2013-10-30.

- ↑ "First RepRapped circuit". blog.reprap.org. April 19, 2009.

- ↑ Bhanoo, Sindya N. (9 December 2013). "An Inexpensive Way to Print Out Metal Parts". The New York Times.

- ↑ Anzalone, Gerald C.; Zhang, Chenlong; Wijnen, Bas; Sanders, Paul G.; Pearce, Joshua M. (2013). "Low-Cost Open-Source 3-D Metal Printing". IEEE Access. 1: 803–810. doi:10.1109/ACCESS.2013.2293018.

- ↑ Pearce, Joshua M.; et al. (2010). "3-D Printing of Open Source Appropriate Technologies for Self-Directed Sustainable Development". Journal of Sustainable Development. 3 (4): 17–29. CiteSeerX 10.1.1.678.781. doi:10.5539/jsd.v3n4p17. S2CID 42030603.

- ↑ "3D4D Challenge". TechForTrade.org. Archived from the original on 2014-12-27.

- ↑ Bellini, Anna; Güçeri, Selçuk; Bertoldi, Maurizio (2014). "Liquefier Dynamics in Fused Deposition". Journal of Manufacturing Science and Engineering. 126 (2): 237. doi:10.1115/1.1688377.

- ↑ "Extruder Calibration Guide (with Calculator) - E Step Calibration". 3D Print Beginner. 2020-04-14. Retrieved 2020-05-24.

- ↑ Bilton, Nick (2013-02-17). "Disruptions: On the Fast Track to Routine 3-D Printing". Bits. New York Times.

- ↑ "3D printers list with prices". 3ders.org. Retrieved 2013-10-30.

- ↑ "Desktop fabricator may kick-start home revolution". New Scientist. 9 January 2007.

- ↑ Gay, Joshua (29 Apr 2013). "Aleph Objects". fsf.org. Free Software Foundation, Inc. Retrieved 2 April 2015.

- ↑ Mayer, Martin. "SLA vs FDM printers for miniatures: pros and cons of each type – 3D Solved". Retrieved 2022-06-15.

- ↑ Morris, Ali (26 May 2022). "Polyformer is an open-source machine that recycles plastic bottles into 3D printing filament". Dezeen. Retrieved 26 September 2022.

- ↑ Ning, Fuda; Cong, Weilong; Qiu, Jingjing; Wei, Junhua; Wang, Shiren (2015-10-01). "Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling". Composites Part B: Engineering. 80: 369–378. doi:10.1016/j.compositesb.2015.06.013. ISSN 1359-8368.

- ↑ Cesarano, Joseph (1998). "A Review of Robocasting Technology". MRS Online Proceedings Library Archive. 542. doi:10.1557/PROC-542-133. ISSN 1946-4274.

- ↑ Grida, Imen; Evans, Julian R. G. (2003-04-01). "Extrusion freeforming of ceramics through fine nozzles". Journal of the European Ceramic Society. 23 (5): 629–635. doi:10.1016/S0955-2219(02)00163-2. ISSN 0955-2219.

- ↑ S.B. Hein, L. Reineke, V. Reinkemeyer: Fused Filament Fabrication of Biodegradable Materials for Implants, Proceeding of Euro PM 2019 Congress & Exhibition, Maastricht 13.-16. October 2019,, European Powder Metallurgy Association EPMA, Shrewsbury, 2019, ISBN 978-1-899072-51-4.

- ↑ Sun, Jie; Zhou, Weibiao; Huang, Dejian; Fuh, Jerry Y. H.; Hong, Geok Soon (2015-08-01). "An Overview of 3D Printing Technologies for Food Fabrication". Food and Bioprocess Technology. 8 (8): 1605–1615. doi:10.1007/s11947-015-1528-6. ISSN 1935-5149. S2CID 20446103.

- ↑ Liu, Wanjun; Zhang, Yu Shrike; Heinrich, Marcel A.; Ferrari, Fabio De; Jang, Hae Lin; Bakht, Syeda Mahwish; Alvarez, Mario Moisés; Yang, Jingzhou; Li, Yi-Chen (2017). "Rapid Continuous Multimaterial Extrusion Bioprinting". Advanced Materials. 29 (3): 1604630. doi:10.1002/adma.201604630. ISSN 1521-4095. PMC 5235978. PMID 27859710.

- ↑ Schouten, Martijn; Wolterink, Gerjan; Dijkshoorn, Alexander; Kosmas, Dimitrios; Stramigioli, Stefano; Krijnen, Gijs (2020). "A Review of Extrusion-Based 3D Printing for the Fabrication of Electro-and Biomechanical Sensors". IEEE Sensors Journal. 21 (11): 12900–12912. doi:10.1109/JSEN.2020.3042436. ISSN 1530-437X. S2CID 229660718.

- ↑ Kulkarni, Apoorv; Sorarù, Gian Domenico; Pearce, Joshua M. (2020-03-01). "Polymer-derived SiOC replica of material extrusion-based 3-D printed plastics". Additive Manufacturing. 32: 100988. arXiv:1909.02442. doi:10.1016/j.addma.2019.100988. ISSN 2214-8604.

- ↑ "Rostock". RepRap.

- ↑ "Kossel". RepRap.