Training Within Industry

O programa Treinamento Dentro da Indústria – TWI foi desenvolvido no início da década de 40 nos EUA, após o exército de Hitler invadir a França, em junho de 1940, quando se percebeu que a segunda guerra mundial já não poderia ser mais evitada. Um relatório elaborado a pedido do exército dos EUA mostrou que em 1940 8 milhões pessoas estavam desempregadas nos Estados Unidos. O grande problema foi que o envolvimento dos norte-americanas na guerra justificou a necessidade de deslocar para o exército a maioria dos homens que estavam trabalhando na indústria naquele período. O objetivo do programa TWI foi a integração de pessoas que nunca haviam trabalhado na indústria, e que naquele momento se fazia necessário. Eram principalmente mulheres, homens de idade mais avançada e também o pessoal administrativo. O programa TWI foi dirigido principalmente aos operadores mestres, líderes e supervisores. Originalmente, os denominados programas (J) objetivou-se capacitar as habilidades de instruir os novos funcionários (Job Innstruction), melhorar os métodos de trabalho (Job Methods) atuais e manter bons relacionamentos internos (Job Relations).

O sucesso do TWI foi maximizado devido ao fato de que seus métodos foram construídos com base no ciclo PDCA de William Edwards Deming.[1] Após a segunda guerra mundial, o programa TWI foi compartilhado com o Japão, onde empresas como a Toyota[2] e a Sanyo o usaram como a base para desenvolver seus métodos de produção, que se tornaram muito eficazes. O programa TWI é agora identificado como parte fundamental da filosofia e gestão Lean. Muitas das ferramentas e métodos na filosofia Lean baseiam-se no programa TWI. Esta ferramenta deve ser considerada como uma filosofia complementar orientada para a melhoria da eficiência dos processos de produção. Sem o programa TWI não haveria sistema STP,[3] e daí a filosofia Lean. O programa TWI foi absorvido pela Toyota e tornou-se parte integrante de seu sistema de produção (STP). O programa TWI foi a base para a criação de uma cultura de gestão na Toyota, que foi embasada em um processo de melhoria e ensino contínuo.

História[editar | editar código-fonte]

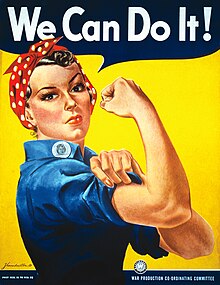

Treinamento Dentro da Indústria - O TWI foi desenvolvido nos Estados Unidos durante a Segunda Guerra Mundial. Foi a resposta do Departamento de Defesa para a demanda da indústria de armas para novos funcionários. Quando, em outubro de 1941, Sidney Hillman, Comissário de Emprego dos EUA, apresentou o programa Treinamento Dentro da Indústria, ele disse: "Assim como amamos a liberdade, não podemos permitir que o maior exército de liberdade caia. Temos que produzir dois aviões para cada Hitler, dois tanques para o seu, dois para o seu, dois para o outro. " Esta declaração definiu claramente como os EUA se prepararão para a guerra. Infelizmente, a maioria dos funcionários experientes foi incorporada ao exército, que teve que lutar em duas frentes (na Europa e no Pacífico). Por outro lado, houve um aumento na demanda por equipamentos e equipamentos necessários para o combate. As empresas foram forçadas a empregar jovens e mulheres que antes não trabalhavam na indústria. Nos Estados Unidos, muitas ações foram tomadas, incluindo mulheres, para incentivá-las a trabalhar na indústria. Graças aos esforços dos principais gerentes e cientistas norte-americanos, foi desenvolvido um programa de desenvolvimento de mestres e capatazes, chamado Training Within Industry TWI (Treinamento em Indústria). O objetivo do programa TWI foi o rápido desenvolvimento de novos e talentosos funcionários de produção, a fim de alcançar um aumento na produtividade e qualidade. A implementação do programa TWI na indústria americana trouxe enormes benefícios e contribuiu grandemente para a vitória sobre as forças de Hitler. Das 600 empresas de manufatura que participaram do programa TWI durante a Segunda Guerra Mundial:

- 100% das empresas participantes reduziram o tempo de treinamento para novos funcionários em 25% ou mais,

- 86% das empresas aumentaram sua eficiência em 25% ou mais,

- 88% das empresas reduziram o consumo de mão-de-obra por produto em 25% ou mais,

- 55% das empresas reduziram a escassez em mais de 25%,

- 100% das empresas reduziram as reclamações em mais de 25%.

O papel do líder no programa TWI[editar | editar código-fonte]

No programa TWI, o líder é a figura que gerencia formalmente um grupo de pessoas (gerente, líder de equipe, mestre), mas também operadores experientes que, por exemplo, no momento do treinamento, assumem a responsabilidade pelo funcionário instruído. Líderes são geralmente responsáveis por [4]:

- Trabalhe de acordo com o padrão estabelecido enquanto trabalha na linha.

- Fornecer aos operadores condições que lhes permitam trabalhar de acordo com o padrão (ferramentas apropriadas, respondendo a problemas, etc.).

- Treinamento do operador na realização de trabalho de acordo com o padrão.

- Auditoria do desempenho do trabalho de acordo com a norma.

- Analisando melhorias no método de execução do trabalho relatado pelos operadores e relatando os seus próprios.

- Criação de documentação de trabalho em cooperação com serviços de suporte à produção.

- Manter a documentação atualizada.

O programa TWI fornece métodos específicos para apoiar os líderes em suas responsabilidades diárias de gerenciamento.

Estrutura do programa TWI[editar | editar código-fonte]

O programa TWI inclui o desenvolvimento de quatro habilidades superiores em produção (o supervisor significa aqui principalmente líderes, mestres, capatazes, mas também operadores experientes):

- capacidade de instruir funcionários (Job Instruction),

- capacidade de melhorar os métodos de trabalho (Jon Methods)

- capacidade de construir boas relações entre lideres e subordinados (Job Relations)

- capacidade de garantir a segurança no trabalho (Job Safety)

TWI JI (Job Instruction) - Instruindo Funcionários[editar | editar código-fonte]

Instruir os funcionários da TWI JI é uma forma de treinar efetivamente os funcionários para realizar suas tarefas de produção de forma adequada, segura e consciente. Graças a esse método, os superiores aprenderão como treinar novos funcionários de maneira rápida e eficaz, para que possam realizar seu trabalho de maneira eficaz, segura e consciente, o que deve levar ao aumento da produtividade .

O método TWI JI inclui quatro etapas para preparar o treinamento para os subordinados:

Preparação adequada do formando.

Trabalho feito à mão que o funcionário irá realizar, informando-o sobre todos os principais passos, dicas e razões pelas quais as dicas são tão importantes em um determinado trabalho.

Permitir que o estagiário realize o trabalho mostrado, exigindo que ele explique os principais passos, dicas e motivos para as dicas.

Acompanhamento do andamento do trabalho independente do treinando.

Além do processo correto de treinamento de funcionários, cada supervisor é obrigado a se preparar adequadamente para o treinamento. O método IP fornece diretrizes específicas sobre como preparar treinamento eficaz para seus funcionários. O primeiro passo na organização do treinamento é preparar um cronograma. O próximo passo é preparar uma divisão de trabalho, que é sinônimo de determinar os principais passos, diretrizes e as razões pelas quais estas são diretrizes em um determinado trabalho. O terceiro passo é preparar todas as ferramentas, equipamentos e materiais necessários para o treinamento dos funcionários. A etapa final do treinamento é a preparação adequada do local de trabalho.

O método TWI JI permite eliminar erros típicos cometidos por instrutores (geralmente lideres e supervisores). A tabela lista os problemas crônicos que o método TWI JI permite eliminar.

| Erros durante treinamentos | Como o TWI JI ajuda na eliminação dos erros |

|---|---|

| Instrução somente demonstrando (o novo funcionário vê o instrutor e segue seu trabalho). | Três demonstrações pertinente ao instrutor, sendo a primeira somente as Etapas Importantes, em seguida os pontos Chave e então suas razões. Quatro apresentações deve ser realizada pelo aprendiz, elas permitem que o instrutor verifique se o aluno realmente assimilou os conhecimentos. |

| Somente conversando com o novo funcionário sobre atividades (treinamento "seco"), fornecendo muita informação desnecessária (sem foco) | A instrução prática no local de trabalho é necessária para os treinamentos. Porem a metodologia permite que o instrutor divida o conhecimento a ser transferido em pequenas porções, fácil de aprender. Isso facilita o trabalho do instrutor, e também do aluno. |

| Somente Lendo às instruções operacionais | O método de 4 passos requer apresentação do trabalho, verificação do aluno e supervisão constante. |

| O instrutor não apresenta fatores importantes da atividade | O desenvolvimento da documentação pelo instrutor faz com que partes importantes não sejam perdidas. |

| Falta de acompanhamento após o treinamento. | O passo 4 do método inclui a fase de acompanhamento, no qual define a abordagem do instrutor neste aspecto. |

O método TWI JI é geralmente adotado por mestres, embora nem sempre executem sistematicamente todas as etapas da etapa 1 (preparar o aluno) e 4 (supervisionar) no início. Nas empresas pesquisadas, os funcionários puderam fazer o trabalho após a instrução, o que na maioria dos casos durou relativamente pouco, de 20 minutos a 2 horas (tempos mais curtos para operações de montagem simples, mais longos para, por exemplo, manutenção da máquina). Os funcionários fizeram comentários positivos sobre o método de instrução muito claro.

TWI JM (Job Methods) - Melhorando os Métodos de Trabalho[editar | editar código-fonte]

Melhorar os Métodos de Trabalho (TWI JM) é uma forma de melhorar efetivamente os métodos atuais de trabalho para que, com os mesmos recursos humanos, máquinas e materiais, eles possam produzir com melhor qualidade em um período menor de tempo O método TWI JM tornou-se a base da abordagem kaizen japonesa.

Os métodos de trabalho incluem quatro etapas para desenvolver um novo método otimizado de realizar um trabalho:

Divisão do trabalho em componentes (atividades).

Análise dos elementos das atividades realizadas no atual método de trabalho.

Melhorar, com base em princípios estabelecidos as atividades atualmente realizadas, de modo a desenvolver um método novo e mais eficaz.

Implementação do novo método.

O método TWI JM permite desenvolver usando o conhecimento e experiência dos subordinados:

- Melhores métodos de trabalho

- Aumento de produtividade

- Melhor qualidade

- Redução na duração do tratamento

- Aceitação pelos colaboradores.

TWI JR (Job Relations) - Relações com Funcionários[editar | editar código-fonte]

TWI Job Relations é uma maneira de resolver efetivamente os problemas de gerenciamento dos funcionários. Graças a esse método, os gerentes aprenderão como construir efetivamente bons relacionamentos com os subordinados, bem como resolver os problemas de modo eficaz.

O método Job Relations consiste em quatro etapas que otimiza o modo no qual lideres e supervisores atuem em conflitos diários.

Referências

- ↑ Deming, W. Edwards (William Edwards), 1900-1993. (1992). The world of W. Edwards Deming. [S.l.]: SPC Press. ISBN 0945320299. OCLC 28504460

- ↑ Liker, Jeffrey K.; Meier, David P. (2013). Toyota talent : erfolgsfaktor mitarbeiter - wie man das potenzial seiner angestellten entdeckt und fordert. [S.l.]: Munchner Verlagsgruppe Gm. ISBN 3862483789. OCLC 900746226

- ↑ Ohno, Taiichi (2012). «Toyota Production System». Berlin, Heidelberg: Springer Berlin Heidelberg: 173–182. ISBN 9783642279218

Bibliografia[editar | editar código-fonte]

- Misiurek B., Identyfikacja i eliminacja zagrożeń jako najskuteczniejszy element sprawnego systemu bezpieczeństwa, Zarządzanie Jakością, str. 34-40, Wydanie 4/2011, 2011

- Misiurek B., Standardized Work with TWI: Eliminating Human Errors in Production and Service Processes, Productivity Press, New York, 2016

- Wrona, R., Graupp, P., Training Within Industry (TWI). Niezbędne umiejętności przełożonych, materiały do VIII Konferencji Lean Manufacturing, Lean Enterprise Institute Polska, czerwiec 2008.

- Wrona, R., Graupp, P., The TWI Workbook. Essential Skills for Supervisors, Productivity Press, New York 2006

- Wrona B., Graupp P., Podręcznik TWI, Lean Enterprise Institute Polska, 2010.