Polibenzimidazol

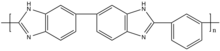

Polibenzimidazol (PBI, abreviatura de poli [2,2 '- (m -fenilen) -5,5'-bisbenzilmidazol]) fibra é uma fibra sintética com uma temperatura de decomposição muito elevada e não exibe um ponto de fusão. Tem excepcional estabilidade térmica e química e não se inflama facilmente. Foi descoberto primeiramente pelo químico americano especialista em polímeros Carl Shipp Marvel na busca materiais de alta estabilidade, rígidos e de alta dureza em temperatura elevada. Devido à sua alta estabilidade, o polibenzimidazol é usado para fabricar roupas de proteção de alto desempenho, como equipamentos de bombeiros, roupas espaciais de astronautas, luvas de proteção de alta temperatura, vestimentas de soldadores e tecidos para paredes de aeronaves.

História[editar | editar código-fonte]

Descoberta[editar | editar código-fonte]

Brinker e Robinson relataram pela primeira vez os polibenzimidazóis alifáticos em 1949.[1] No entanto, a descoberta de polibenzimidazol aromático que mostram excelentes propriedades físicas e químicas foi geralmente creditada a Carl Shipp Marvel na década de 1950.[2] O laboratório de materiais da Base Aérea Wright Patterson se aproximou de Marvel. Eles estavam procurando materiais adequados para os "drogue parachutes" (paraquedas de veículos aéreos) que tolerassem o estresse mecânico de curto prazo. No entanto, a resistência térmica de todos os filamentos conhecidos naquela época era inadequada. A pesquisa original concentrou-se em polímeros de condensação aromáticos mas a ligação amida provou ser um elo fraco para o objetivo de estabilidade térmica máxima do polímero, enquanto a pesquisa da Marvel focou em polímeros de condensação com unidades repetitivas aromáticas e heteroaromáticas. Isto conduziu progressivamente à descoberta do polibenzimidazol.

Desenvolvimento[editar | editar código-fonte]

Seu histórico de desenvolvimento pode ser resumido na seguinte lista:[3]

- Em 1961, o polibenzimidazol foi desenvolvido pela H. Vogel e pela CS Marvel antecipando que os polímeros teriam excepcional estabilidade térmica e oxidativa.[4]

- Posteriormente, em 1963, a NASA e o Laboratório de Materiais da Força Aérea patrocinaram um trabalho considerável com o polibenzimidazol para aplicações aeroespaciais e de defesa como fibra têxtil não inflamável e térmicamente estável.[4]

- Em 1969, a Força Aérea dos Estados Unidos selecionou o polibenzimidazol (PBI) por seu desempenho superior de proteção térmica depois que um incêndio de 1967 a bordo da espaçonave Apollo 1 matou três astronautas.[4]

- No início da década de 1970, os laboratórios da USAF experimentaram fibras de polibenzimidazol para roupas de proteção para reduzir as mortes de tripulantes por incêndios.[5]

- Nos anos 70, a NASA continuou a usar o PBI como parte das roupas dos astronautas na Apollo, Skylab e em vários vôos do ônibus espacial.

- Quando o Skylab caiu na terra, a parte que sobreviveu à reentrada estava coberta de PBI e, portanto, não queimou.

- Década de 1980 - A PBI foi apresentada ao serviço de bombeiros e, através da Project Fires, foi desenvolvida uma cobertura externa para equipamentos. Nasceu o tecido PBI Gold®, composto por 40% de PBI / 60% de para-aramida. Antes disso, combinações de materiais de Nomex, couro e Kevlar foram usadas nos EUA.

- 1983 - Uma planta de produção única é inaugurada e as fibras PBI ficam disponíveis comercialmente.

- Anos 90, as fibras PBI de curto-circuito são introduzidas para uso em sistemas de freios automotivos. A fibra descontínua PBI entra no mercado de aeronaves para as camadas de bloqueio de fogo de assento.

- 1992 - Tecidos leves de PBI são desenvolvidos para roupas de trabalho resistentes a chamas para aplicações elétricas e petroquímicas.

- 1994 - O tecido PBI Gold foi projetado em preto e foi especificado pelo FDNY.

- 2001 - Após os ataques terroristas de 11 de setembro, muitos dos 343 bombeiros mortos só foram identificados por seu TenCate PBI Turnout Gear.

- 2003 - O PBI Matrix® foi comercializado e introduzido como o PBI da próxima geração para equipamentos de combate a incêndios.

Propriedades[editar | editar código-fonte]

Propriedades físicas gerais[editar | editar código-fonte]

O PBI geralmente tem coloração amarela amarronzada, é sólido e infusível até aproximados 500° C.[6] A solubilidade do PBI é controversa, porque enquanto a maior parte do PBI linear é parcialmente ou inteiramente dissolvida em ácidos protônicos fortes (por exemplo, ácido sulfúrico ou ácido metanossulfônico ), observações contraditórias de solubilidades foram registradas entre os ácidos mais fracos como ácido fórmico, e em meios não ácidos, tais como os solventes do tipo amida apróticos e dimetilsulfóxido. Por exemplo, um tipo de PBI preparado em ácido fosfórico foi encontrado por Iwakura et al.[7] para ser parcialmente solúvel em ácido fórmico, mas completamente solúvel em dimetilsulfóxido e dimetilacetamida, enquanto Varma e Veena[8] relataram o mesmo tipo de polímero para dissolver completamente em ácido fórmico, mas apenas parcialmente em dimetil sulfóxido ou dimetilacetamida .

Estabilidade térmica[editar | editar código-fonte]

Sabe-se que os derivados de imidazol são compostos estáveis. Muitos deles são resistentes aos tratamentos mais drásticos com ácidos e bases e não são facilmente oxidados. A alta temperatura de decomposição e a alta estabilidade a mais de 400 graus sugerem um polímero com benzimidazol, uma vez que a unidade de repetição também pode apresentar alta estabilidade ao calor. O polibenzimidazol e seus derivados aromáticos podem suportar temperaturas superiores a cerca de 500 graus sem amolecimento e degradação. O polímero sintetizado a partir do ácido isoftálico e 3,3'-diaminobenzidina não é fundido por exposição a uma temperatura de 770 graus e perde apenas 30% do seu peso após exposição a temperaturas elevadas até 900 graus durante várias horas.[9]

Resistência à chama[editar | editar código-fonte]

Uma propriedade de um material que deve ser considerado antes de ser colocado em aplicação é a inflamabilidade, que demonstra a facilidade com que um material pode entrar em combustão sob as condições reais de operação. Isso pode afetar sua aplicação em áreas variadas, como na construção, projeto de plantas e decoração de interiores. A avaliação quantitativa da inflamabilidade é baseada na limitação do índice de oxigênio (LOI), ou seja, a concentração mínima de oxigênio na qual uma determinada amostra pode ser induzida a queima permite uma comparação da inflamabilidade . Os dados mostram que o PBI é um material altamente resistente a chamas em comparação com polímeros comuns.[10]

Absorção de umidade[editar | editar código-fonte]

A absorção de umidade do PBI é útil em roupas de proteção; isso torna a roupa confortável de usar, em contraste com outros polímeros sintéticos. A capacidade de recuperação de umidade do PBI (13%) se compara favoravelmente ao algodão (16%).[11]

Síntese[editar | editar código-fonte]

A preparação de PBI (IV) pode ser realizada por reação de condensação de difenil isoftalato (I) e 3,3 ', 4,4'-tetraaminodifenil (II) (Figura 1). A espontânea ciclização formação intermediária animo-amido (III) para PBI (IV) proporcionou uma ligação amida muito mais estável. Este método sintético foi usado pela primeira vez no laboratório e depois desenvolvido em um processo de duas etapas. Numa condição típica, os materiais de partida foram aquecidos a 270 graus durante 1,5h para formar o prépolímero PBI, e depois, este foi aquecido a 360º C durante mais 1h para formar o produto final de qualidade comercial. A razão para o segundo passo é devido à formação do subproduto fenol e água no primeiro passo, criando uma espuma volumosa.[12] Essa é a questão que deve ser considerada pelos fabricantes industriais. Esta espuma pode ser reduzida conduzindo a policondensação a uma temperatura elevada em torno de 200° C e sob a pressão de 2.1-4.2 MPa. A espuma também pode ser controlada adicionando líquidos de alto ponto de ebulição, como éter difenílico ou cetano, à policondensação. O ponto de ebulição pode fazer com que o líquido permaneça no primeiro estágio da policondensação, mas evapore no segundo estágio da condensação sólida. A desvantagem deste método é que ainda existem alguns líquidos que permanecem no PBI e é difícil removê-los completamente.

Ao mudar a tetramina e o ácido, foram sintetizados vários benzimidazóis aromáticos diferentes. A tabela a seguir (Tabela 1)[13] lista algumas das possibilidades combinadas que foram sintetizadas na literatura. Algumas das combinações foram traduzidas em fibras em pequena escala. No entanto, o único progresso significativo até agora foi o PBI.

| R(Tetra-amina) | R'(ácido) |

|---|---|

| Benzeno | Benzeno |

| Difenil | Difenil |

| Éter difenil | Éter difenil |

| Difenilsulfona | Naftaleno |

| Naftaleno | Piridina |

| Piridina | Antraquinona |

| Antraquinona | Ferroceno |

| Antraceno |

A forma mais comum de PBI usada na indústria é a forma de fibra. O processo de fibra após a polimerização é mostrado na figura. O polímero é transformado em solução usando dimetilacetamida como solvente. A solução é filtrada e convertida em fibra usando um processo de fiação a seco de alta temperatura. A fibra é subsequentemente extraída a temperatura elevada para obter as propriedades mecânicas desejadas. Em seguida, é sulfonado e transformado em grampos utilizando técnicas convencionais de cravamento e de corte.

Aplicações[editar | editar código-fonte]

Antes da década de 1980, as principais aplicações do PBI eram bloqueio de fogo, vestuário de proteção térmica e membranas de osmose reversa. Suas aplicações tornaram-se diferentes nos anos 1990 quando as peças moldadas de PBI e as membranas microporosas foram desenvolvidas.

Vestuário de proteção[editar | editar código-fonte]

A estabilidade térmica, a resistência à chama e a recuperação de umidade do PBI e seu caráter de processamento têxtil convencional permitem que ele seja processado em equipamentos têxteis de fibras descontínuas convencionais. Essas características levam a uma das aplicações mais importantes do PBI: vestuário de proteção. Filamentos de PBI foram fabricados em roupas de proteção, como equipamentos de bombeiros e ternos de astronautas. Os filamentos de PBI são secos a partir de dimetilacetamida contendo cloreto de lítio. Depois de lavar e secar, o fio resultante é castanho dourado.

A fibra PBI é uma excelente candidata para aplicações em ambientes severos devido à sua combinação de propriedades térmicas, químicas e têxteis. Chama e resistência térmica são as propriedades críticas do vestuário de proteção. Este tipo de aplicações de vestuário inclui vestuário de bombeiro para combate a incêndio, trajes de astronauta, trajes para trabalhadores industriais de ambientes severos e trajes para pilotos automobilísticos.[14]

Os tecidos mistos de PBI têm sido a escolha preferida dos departamentos de bombeiros ativos em todo o mundo há mais de 30 anos. De Nova York, San Diego, São Francisco, Filadélfia, Seattle, Nashville, São Paulo, Berlin, Hong Kong e muito mais. Reconhecida como a marca líder de tecidos de proteção de alto desempenho, os macacões PBI são selecionados quando os departamentos de incêndio buscam maior proteção e durabilidade térmica. A alta temperatura de decomposição na qual o PBI começa a degradar é 1300° F, excedendo muito as combinações Nomex / Kevlar (sendo Nomex em 700 ° F e Kevlar às 1100 ° F), oferecendo assim proteção superior de ruptura e térmica. Essa é a razão pela qual mais bombeiros na América do Norte são protegidos por tecidos PBI do que quaisquer outros tecidos e detêm as principais participações de mercado na América do Norte, Grã-Bretanha, Europa, Austrália, Nova Zelândia e região da Ásia-Pacífico.

Membranas PBI[editar | editar código-fonte]

O PBI tem sido usado como membranas para vários fins de separação. Tradicionalmente, o PBI era usado em membranas semipermeáveis para eletrodiálise, osmose reversa ou ultrafiltração.[15] PBI também usou para separações de gás.[16][17] devido a sua estreita cadeia de embalagem, já que o PBI possui estrutura de rigidez e forte ligação de hidrogênio. As membranas do PBI são densas, com permeabilidade ao gás muito baixa. Para ser condutora de prótons, o PBI geralmente é dopado com ácido. Quanto maior o nível de doping ácido, mais PBI é condutivo. Mas um problema levantado é a força mecânica do PBI diminui ao mesmo tempo. O nível ótimo de doping é, portanto, um compromisso entre esses dois efeitos. Assim, vários métodos, tais como cross-linking iônico, cross-linking covalente e membranas compostas foram pesquisados para otimizar o nível de dopagem no qual o PBI possui uma melhor condutividade sem sacrificar a resistência mecânica. O polímero de cadeia principal de arileno parcialmente fluorado sulfonado apresenta boa estabilidade térmica e prolongada, condutividades elevadas de protons, menor inchamento de ácido, resistência mecânica razoável.[18]

Resina PBI moldada[editar | editar código-fonte]

A resina PBI é moldada por meio de um processo de sinterização que foi desenvolvido em conjunto pela Hoechst Celanese (Carolina do Norte, EUA) e pela Alpha Precision Plastics, Inc. (Houston, Texas, EUA).[19] Resina PBI moldada é um excelente candidato para material de alta resistência e baixo peso. Uma vez que possui a maior resistência à compressão, 58 ksi, de qualquer resina não preenchida disponível e outras propriedades mecânicas, como resistência à tração de 23 ksi, resistência à flexão de 32 ksi, modo de falha compressiva dúctil e densidade de 1,3 g / cm3 .[20] Além disso, suas propriedades térmicas e elétricas também a tornam uma resina termoplástica bem conhecida. A resina PBI compreende uma unidade estrutural recorrente representada pela figura a seguir.

De acordo com o Composite Materials Research Group da Universidade de Wyoming, as peças de resina PBI mantêm propriedades de tração e resistência à compressão significativas a 700 °F (371 °C). As peças de resina PBI também são materiais potenciais para o processo químico e indústrias de recuperação de óleo que têm demandas de estabilidade térmica e resistência química . Nessas áreas, a resina PBI foi aplicada com sucesso em vedações exigentes, por exemplo, assentos de válvulas, vedações de haste, vedações hidráulicas e anéis de segurança. Na indústria aeroespacial, a resina PBI possui alta resistência e vantagens de resistência a altas temperaturas a curto prazo. No setor industrial, a alta estabilidade dimensional da resina PBI, bem como a retenção de propriedades elétricas em alta temperatura, a utilizam como isolante térmico e elétrico.[14]

Eletrólito de célula de combustível[editar | editar código-fonte]

O polibenzimidazol é capaz de ser complexado por ácidos fortes devido ao seu caráter básico. Complexação por ácido fosfórico faz com que seja um material condutor de prótons.[21] Isto torna possível a aplicação a células de combustível de alta temperatura. O teste de desempenho celular mostra uma boa estabilidade no desempenho para 200h e executado a 150º F. A aplicação em células de combustível de metanol direto também pode ser de interesse devido a uma melhor seletividade de água / metanol em comparação com as membranas existentes. Wainright, Wang et al. relataram que o PBI dopado com ácido fosfórico foi utilizado como um eletrólito de célula de combustível de alta temperatura.[22] O eletrólito de célula de combustível de alta temperatura dopado PBI tem várias vantagens. A temperatura elevada aumenta as taxas cinéticas das reações das células de combustível. Também pode reduzir o problema do envenenamento por catalisadores por monóxido de carbono adsorvido e minimiza os problemas devido à inundação de eletrodos. O PBI / H 3 PO 4 é condutor mesmo em baixa umidade relativa e permite menor cruzamento do metanol ao mesmo tempo. Estes contribuem PBI / H 3 PO 4 para ser superior a alguns eletrólitos poliméricos tradicionais, como Nafion . Além disso, o PBI / H 3 PO 4 mantém uma boa resistência mecânica. Seu módulo é três ordens de grandeza maior que a de Nafion .[23] Isso significa que os filmes mais finos podem ser usados, reduzindo assim a perda ôhmica.

Substituição de amianto[editar | editar código-fonte]

Anteriormente, apenas o amianto pode funcionar bem em luvas de temperatura, como para fundições, extrusão de alumínio e tratamento de metal, enquanto os testes de PBI foram desenvolvidos e mostram funções adequadas como o amianto. Além disso, um fabricante de roupas de segurança informou que luvas contendo PBI sobreviveram ao amianto de duas a nove vezes com um custo efetivo.[24] Luvas contendo fibras PBI são mais macias e mais flexíveis do que as feitas de amianto, oferecendo ao trabalhador maior mobilidade e conforto, mesmo se o tecido ficar carbonizado. Além disso, a fibra PBI evita os problemas crônicos de toxicidade associados ao amianto porque ele processa equipamentos têxteis padrão e de fabricação de luvas.[25] O PBI também pode ser um bom substituto para o amianto em várias áreas da fabricação de vidro.

Filtração de gases de combustão[editar | editar código-fonte]

As propriedades químicas, térmicas e físicas do PBI demonstram que ele pode ser um material promissor como um tecido de filtro de gases de combustão para caldeiras a carvão. Poucos tecidos podem sobreviver no ambiente ácido e de alta temperatura encontrado em gás de combustão de caldeira a carvão. Os sacos de filtro também devem suportar a abrasão da limpeza periódica para remover a poeira acumulada. O tecido PBI possui uma boa propriedade de resistência à abrasão. As propriedades de resistência a ácido e abrasão e estabilidade térmica tornam o PBI um concorrente para esta aplicação.

Comercialização[editar | editar código-fonte]

PBI é o nome comercial do Polibenzimidazol. A comercialização das fibras de PBI são de exclusividade da PBI Performance Products, Inc. a qual, o grupo Intertech Group Inc. é detentor. O início dos negócios ocorreram no fim da década de 80, em Charlotte, Carolina do Norte, tendo como meta iniciar um legado de proteção através do uso do PBI. Todas as fibras PBI são fabricadas nos Estados Unidos, na planta de Rock Hill, SC.

Os tecidos PBI têm sido utilizados no serviço de bombeiros por mais de 30 anos e continuam a serem usados em outros mercados, como industrial/elétrico, aeroespacial, militar e automobilístico.

Desde o momento em que o PBI foi introduzido na NASA para as missões Apollo, no final da década de 1960, ele foi considerado a melhor proteção disponível para aplicações de alta temperatura e chama.

Garantias do fabricante:

- A fibra PBI não queima, não derrete nem contribui com combustível para chamas.

- Disponível como fibra cortada longa e curta em cor natural e preta.

- A PBI Performance Products, Inc. é a única produtora de fibra PBI do mundo.

- Recuperação de umidade elevada e baixa tenacidade[26]

Referências

- ↑ «Patent on aliphatic polybenzimidazole»

- ↑ «A Biographic Memoir of Carl Shipp Marvel» (PDF)

- ↑ «PBI History»

- ↑ a b c «Tough Stuff». Distillations. 2

- ↑ Statement of Hon. Grant L. Hansen, Assistant Secretary of the Air Force (Research and Development), Department of Defense Appropriations for Fiscal Year 1972, p. 612.

- ↑ Some problems encountered with degradation mechanisms of addition polymers (in Synthesis and degradation, rheology and extrusion). [S.l.: s.n.] ISBN 978-3-540-11774-2

- ↑ «Polyphenylenebenzimidazoles». Journal of Polymer Science Part A: General Papers. 2. doi:10.1002/pol.1964.100020611

- ↑ «Effect of structure on properties of aromatic-aliphatic polybenzimidazoles». Journal of Polymer Science: Polymer Chemistry Edition. 14. Bibcode:1976JPoSA..14..973V. doi:10.1002/pol.1976.170140417

- ↑ «Polybenzimidazoles, new thermally stable polymers». Journal of Polymer Science. 50. Bibcode:1961JPoSc..50..511V. doi:10.1002/pol.1961.1205015419

- ↑ «New developments in the field of flame-resistant fibres». Angewandte Makromolekulare Chemie. 22. doi:10.1002/apmc.1972.050220107

- ↑ «Comfort Properties of Polybenzimidazole Fiber». Textile Research Journal. 54. doi:10.1177/004051758405400803

- ↑ «A Critical Review of Polybenzimidazoles». Polymer Reviews. 37. doi:10.1080/15321799708018367

- ↑ «Polybenzimidazole». Angewandte Makromolekulare Chemie. 40. doi:10.1002/apmc.1974.050400122

- ↑ a b «PBI (Polybenzimidazole): Synthesis, Properties and Applications». High Performance Polymers. 2. doi:10.1177/152483999000200103

- ↑ «High temperature proton exchange membranes based on polybenzimidazoles for fuel cells». Progress in Polymer Science. 34. doi:10.1016/j.progpolymsci.2008.12.003

- ↑ «Structurally modified polybenzimidazole hollow fibre membranes with enhanced gas permeation properties». Journal of Membrane Science. 415-416. doi:10.1016/j.memsci.2012.05.071

- ↑ «Influence of polybenzimidazole main chain structure on H2/CO2 separation at elevated temperatures». Journal of Membrane Science. 461. doi:10.1016/j.memsci.2014.03.008

- ↑ «Comparative investigation of novel PBI blend ionomer membranes from nonfluorinated and partially fluorinated poly arylene ethers». Journal of Polymer Science Part B: Polymer Physics. 44. Bibcode:2006JPoSB..44.2311K. doi:10.1002/polb.20862

- ↑ «32nd SAMPE Int. Symp.»

- ↑ «PBI (Polybenzimidazole): Synthesis». High Performance Polymers. 2. doi:10.1177/152483999000200103

- ↑ «Thermal Stability of Proton Conducting Acid Doped Polybenzimidazole in Simulated Fuel Cell Environments». Journal of the Electrochemical Society. 143. doi:10.1149/1.1836621

- ↑ «Acid-doped polybenzimidazoles: A new polymer electrolyte». Journal of the Electrochemical Society. 142. doi:10.1149/1.2044337

- ↑ Buckley, A. Encyclopedia of Polymer Science And Engineering. [S.l.: s.n.]

- ↑ «Properties and Applications of Celanese PBI--Polybenzimidazole Fiber». Textile Research Journal. 52. doi:10.1177/004051758205200706

- ↑ «PBI in High Temperature Protective Gloves» (PDF)

- ↑ «Sobre nós - PBI». pbiproducts.com. Consultado em 15 de julho de 2019

Apêndice de propriedades[editar | editar código-fonte]

Características da fibra PBI[editar | editar código-fonte]

Acredita-se que a fórmula química do poli [2,2 '- (m-fenilen) -5,5' bibenzimidazol] (PBI) seja: ([NH-C = CH-C = CH-CH = CN = C-] 2 - [C = CH-C = CH-CH = CH-]) n ou (C 20 H 12 N 4) n de massa molar 308,336 ± 0,018 g / mol .

É tingido com tonalidades escuras com corantes básicos após o pré-tratamento cáustico e resistente à maioria dos produtos químicos.

| Elétrico | Propriedades |

|---|---|

| Constante dielétrica @ 1 MHz | 3,2 |

| Rigidez dielétrica | 21 kV · mm −1 |

| Resistividade volumétrica | 8x10 14 Ω · cm |

Apresenta baixa condutividade elétrica e baixo acúmulo de eletricidade estática.

Propriedades mecânicas[editar | editar código-fonte]

| Mecânico | Propriedades |

|---|---|

| Coeficiente de fricção | 0,19-0,27 |

| Módulo de compressão | 6,2 GPa |

| Força compressiva | 400 MPa |

| Alongamento na ruptura | 3% |

| Dureza - Rockwell | K115 |

| Resistência ao impacto Izod | 590 J · m −1 sem entalhe |

| Coeficiente de Poisson | 0,34 |

| Módulo de elasticidade | 5,9 GPa |

| Resistência à tração | 160 MPa |

Apresenta resistência à abrasão.

Propriedades físicas[editar | editar código-fonte]

| Fisica | Propriedades |

|---|---|

| Densidade | 1,3 g / cm 3 |

| Limitando o índice de oxigênio | 58% |

| Absorção de água - mais de 24 horas | 0,4% |

Características adicionais: não inflamar ou arder (queimar lentamente sem chama), mofo - e resistente à idade, resistente a faíscas e respingos de solda.

Propriedades térmicas[editar | editar código-fonte]

| Térmico | Propriedades | Grau |

|---|---|---|

| Coeficiente de expansão térmica | 23 × 10 −6 · K −1 | Baixo |

| Temperatura de deflexão térmica - 0,45 MPa | 435 °C (815 °F) | Alto |

| Condutividade Térmica @ 23 °C (73 °F) | 0,41 W · m −1 · K −1 | Baixo |

| Temperatura de trabalho superior | 260-400º C (500-752º F) | Alto |

Outras características: temperatura contínua: 540 °C (1 004 °F), não derrete, mas se degrada em torno da temperatura: 760 °C (1 400 °F) sob pirólise, retém a integridade e flexibilidade da fibra até 540 °C (1 004 °F) .