Eficácia geral do equipamento

A Eficácia Geral do Equipamento[1] (OEE) é um indicador que visa mensurar o rendimento de uma operação de fabricação é utilizada (instalações, tempo e material) em comparação com seu potencial total, durante os períodos em que está programado para ser produzido. Ele identifica a porcentagem de tempo de fabricação que é realmente produtiva. Um OEE de 100% significa que apenas peças boas são produzidas (100% de qualidade), na velocidade máxima (100% de desempenho) e sem interrupção (100% de disponibilidade).

Medir OEE é uma prática recomendada de produção. Ao medir o OEE e as perdas subjacentes, informações importantes podem ser obtidas sobre como melhorar sistematicamente o processo de fabricação. OEE é uma métrica eficaz para identificar perdas, avaliar o progresso e melhorar a produtividade de equipamentos de fabris (ou seja, eliminar desperdícios). A melhor maneira de monitoramento confiável de OEE é coletar automaticamente todos os dados diretamente das máquinas.

O Desempenho Efetivo Total do Equipamento (TEEP) é uma medida estreitamente relacionada que quantifica o OEE em relação às horas do calendário, e não apenas em relação às horas de operação programadas. Um TEEP de 100% significa que as operações foram realizadas com um OEE de 100% 24 horas por dia.

O termo OEE foi cunhado por Seiichi Nakajima.[2] Baseia-se no modo de pensar Harrington Emerson em relação à eficiência do trabalho. A forma genérica de OEE permite a comparação entre unidades fabris em diferentes indústrias. No entanto, não é uma medida absoluta e é melhor usada para identificar o escopo para a melhoria do desempenho do processo e como obter a melhoria.[3] A medição OEE também é comumente usada como um indicador chave de desempenho (KPI) em conjunto com os esforços de manufatura enxuta para fornecer um indicador de sucesso. OEE pode ser ilustrado por uma breve discussão das seis métricas que compõem o sistema (as "Seis Grandes Perdas").

Cálculos para OEE e TEEP[editar | editar código-fonte]

O OEE de uma planta fabril é calculado como o produto de três componentes separados:

- Disponibilidade: porcentagem do tempo programado em que a operação está disponível para operar. Muitas vezes referido como Uptime.

- Performance: velocidade na qual o Centro de Trabalho funciona como uma porcentagem de sua velocidade projetada.

- Qualidade: Boas Unidades produzidas como uma porcentagem do Total de Unidades Iniciadas. É comumente referido como o rendimento de primeira passagem (FPY).

Para calcular o TEEP, o OEE é multiplicado por um quarto componente:

- Carregamento: porcentagem do tempo total do calendário que está realmente programado para operação.

Os cálculos do OEE não são complicados, mas deve ser cauteloso com os padrões que são usados como base. Além disso, esses cálculos são válidos no centro de trabalho ou no nível de número de peça, mas se tornam mais complicados se forem rolados para níveis agregados.[4]

Overall Equipment Effectiveness (Eficácia geral do equipamento)[editar | editar código-fonte]

Cada um dos três componentes do OEE aponta para um aspecto do processo que pode ser direcionado para melhoria. OEE pode ser aplicado a qualquer Centro de Trabalho individual ou acumulado nos níveis de Departamento ou Fábrica. Essa ferramenta também permite detalhar análises muito específicas, como um número de peça específico, deslocamento ou qualquer um dos vários outros parâmetros. É improvável que qualquer processo de fabricação possa ser executado em 100% OEE. Muitos fabricantes comparam seu setor para definir uma meta desafiadora; 85% não é incomum.

- OEE é calculado com a fórmula (Disponibilidade)*(Desempenho)*(Qualidade)

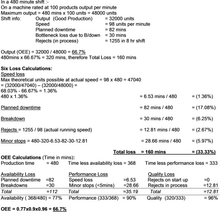

- Usando os exemplos abaixo:

- (Disponibilidade= 86,6%)*(Desempenho=93%)*(Qualidade=91,3%)= (OEE=73,6%)

Alternativamente, e muitas vezes mais fácil, o OEE é calculado dividindo o tempo mínimo necessário para produzir as peças em condições ideais pelo tempo real necessário para produzir as peças. Por exemplo:

- Tempo Total: turno de 8 horas ou 28.800 segundos, produzindo 14.400 peças, ou uma peça a cada 2 segundos.

- O tempo de ciclo mais rápido possível é de 1,5 segundos, portanto, apenas 21.600 segundos seriam necessários para produzir as 14.400 peças. Os restantes 7.200 segundos ou 2 horas foram perdidos.

- O OEE agora é de 21.600 segundos dividido por 28.800 segundos (o mesmo que mínimo 1,5 segundos por parte dividido por 2 segundos reais por parte), ou 75%.

Overall Equipment Effectiveness (Desempenho Efetivo Total do Equipamento)[editar | editar código-fonte]

Enquanto o OEE mede a eficiência com base nas horas programadas, o TEEP mede a eficiência em relação às horas do calendário, ou seja: 24 horas por dia, 365 dias por ano.

O TEEP, portanto, relata a utilização 'bottom line' dos ativos.

TEEP = Carga * OEE[4]

Carga[editar | editar código-fonte]

A parte de carregamento da métrica TEEP representa a porcentagem de tempo que uma operação está programada para operar em comparação com o tempo total do calendário que está disponível. A Métrica de Carregamento é uma medida pura da eficiência do cronograma e foi projetada para excluir os efeitos do desempenho dessa operação.

Cálculo: Carregando = Horário agendado / Horário do calendário

Exemplo:

Um determinado Centro de Trabalho está programado para funcionar 5 dias por semana, 24 horas por dia.

Para uma determinada semana, o tempo total do calendário é de 7 dias às 24 horas.

Carga = (5 dias x 24 horas) / (7 dias x 24 horas) = 71,4%

Disponibilidade[editar | editar código-fonte]

A parte Disponibilidade da Métrica OEE representa a porcentagem do tempo programado em que a operação está disponível para operação. A Métrica de Disponibilidade é uma medida pura de Tempo de Atividade projetada para excluir os efeitos de Qualidade e Desempenho. As perdas devido à disponibilidade desperdiçada são chamadas de perdas de disponibilidade.[5]

Exemplo: Um determinado Centro de Trabalho está programado para funcionar por um turno de 8 horas (480 minutos) com um intervalo programado de 30 minutos e durante o intervalo as linhas param e o tempo de inatividade não programado é de 60 minutos.

O tempo programado = 480 minutos - 30 minutos = 450 minutos.

Tempo de Operação = 480 Minutos – 30 Minutos Perda de Programação – 60 Minutos Tempo de Inatividade Não Programado = 390 Minutos

Cálculo: Disponibilidade = tempo de operação / horário programado[6]

Disponibilidade = 390 minutos / 450 minutos = 86,6%

Performance e produtividade[editar | editar código-fonte]

Também conhecida como "taxa de processo", a parte de Desempenho da Métrica OEE representa a velocidade na qual o Centro de Trabalho é executado como uma porcentagem de sua velocidade projetada. A Métrica de Desempenho é uma medida pura de velocidade projetada para excluir os efeitos de Qualidade e Disponibilidade. As perdas devido ao desempenho desperdiçado também são chamadas de perdas de velocidade. Na prática, muitas vezes é difícil determinar as perdas de velocidade, e uma abordagem comum é simplesmente atribuir as perdas desconhecidas restantes como perdas de velocidade.

Cálculo: Desempenho (Produtividade) = (Peças Produzidas * Tempo de Ciclo Ideal) / Tempo de Operação[7]

Exemplo:

Um determinado Centro de Trabalho está programado para funcionar em um turno de 8 horas (480 minutos) com um intervalo programado de 30 minutos.

Tempo de operação = 450 minutos programados - 60 minutos de inatividade não programada = 390 minutos

A Taxa Padrão para a peça que está sendo produzida é de 40 Unidades/Hora ou 1,5 Minutos/Unidade

O Centro de Trabalho produz 242 Unidades Totais durante o turno. Nota: A base é Unidades Totais, não Unidades Boas. A métrica de Desempenho não penaliza a Qualidade.

Tempo para produzir peças = 242 unidades * 1,5 minutos/unidade = 363 minutos

Performance (Produtividade) = 363 Minutos / 390 Minutos = 93,1%

Qualidade[editar | editar código-fonte]

A parte de Qualidade da Métrica OEE representa as peças Boas produzidas como uma porcentagem do Total de peças Iniciadas. A Métrica de Qualidade é uma medida pura do Rendimento do Processo que é projetada para excluir os efeitos da Disponibilidade e Desempenho. As perdas por defeitos e retrabalhos são chamadas de perdas de qualidade e paradas de qualidade. As unidades retrabalhadas que foram corrigidas são medidas apenas como tempo de inatividade não programado, enquanto as unidades sucateadas podem afetar o tempo de operação e a contagem de unidades.

Cálculo: Qualidade = (Unidades produzidas - unidades defeituosas) / (Unidades produzidas)[6]

Exemplo:

242 unidades são produzidas. 21 estão com defeito.

(242 unidades produzidas - 21 unidades defeituosas) = 221 unidades

221 unidades boas / 242 unidades totais produzidas = 91,32%

"Seis Grandes Perdas"[editar | editar código-fonte]

Para poder determinar melhor as fontes de maior perda e direcionar as áreas que devem ser melhoradas para aumentar o desempenho, essas categorias (Disponibilidade, Desempenho e Qualidade) foram subdivididas ainda mais no que é conhecido como 'Seis Grandes Perdas' para OEE.

Estes são categorizados da seguinte forma:

| Disponibilidade | atuação | Qualidade |

|---|---|---|

| Tempo de inatividade planejado | Paradas menores | Rejeições de produção |

| Quebras/Falhas de máquina | Perda de velocidade | Rejeições na inicialização |

A razão para identificar as perdas nessas categorias é para que contramedidas específicas possam ser aplicadas para reduzir a perda e melhorar o OEE geral.

Total Productive Maintenance (Manutenção Produtiva Total)[editar | editar código-fonte]

A melhoria contínua em OEE é o objetivo do TPM (Manutenção Produtiva Total). Especificamente, o objetivo do TPM, conforme estabelecido por Seiichi Nakajima, é "A melhoria contínua do OEE, envolvendo todos aqueles que o impactam em atividades de pequenos grupos". Para conseguir isso, a caixa de ferramentas do TPM estabelece uma tática de melhoria focada para reduzir cada um dos seis tipos de perda de OEE. Por exemplo, a tática de melhoria focada para reduzir sistematicamente o risco de quebra define como melhorar a condição do ativo e padronizar os métodos de trabalho para reduzir o erro humano e o desgaste acelerado.

A combinação do OEE com a melhoria focada converte o OEE de um indicador atrasado em um indicador avançado. O primeiro estágio de melhoria focada da melhoria do OEE é alcançar um OEE estável. Um que varia em torno de 5% da média para uma amostra de produção representativa. Uma vez que a eficiência de um ativo é estável e não é afetada pela variabilidade nas taxas de desgaste do equipamento e nos métodos de trabalho. A segunda etapa da melhoria do OEE (otimização) pode ser realizada para eliminar as perdas crônicas. A combinação de táticas de melhoria focadas em OEE e TPM cria um indicador principal que pode ser usado para orientar as prioridades de gerenciamento de desempenho. À medida que o processo de TPM oferece esses ganhos por meio de pequenas equipes de melhoria multifuncional, o processo de melhoria de OEE aumenta o envolvimento da equipe de linha de frente/propriedade do problema, colaboração e níveis de habilidade. É essa combinação de OEE como um KPI, táticas de melhoria focadas em TPM e envolvimento da equipe de linha de frente que garante os ganhos e entrega a meta de TPM de melhoria ano a ano no OEE.

Heurística[editar | editar código-fonte]

OEE é útil como heurística, mas pode falhar em várias circunstâncias. Por exemplo, pode ser muito mais caro administrar uma instalação em determinados momentos. Performance e qualidade podem não ser independentes um do outro ou de disponibilidade e carga. A experiência pode desenvolver-se ao longo do tempo. Como o desempenho dos gerentes de chão de fábrica é, pelo menos às vezes, comparado ao OEE, esses números geralmente não são confiáveis e existem várias maneiras de falsificar esses números.[8]

OEE tem propriedades de uma média geométrica. Como tal, pune a variabilidade entre seus subcomponentes. Por exemplo, 20% * 80% = 16%, enquanto 50% * 50% = 25%. Quando há custos assimétricos associados a um ou mais dos componentes, o modelo pode se tornar menos apropriado.

Considere um sistema onde o custo do erro é excepcionalmente alto. Em tal condição, uma qualidade mais alta pode ser muito mais importante em uma avaliação adequada da eficiência do que o desempenho ou a disponibilidade. OEE também assume, até certo ponto, um sistema fechado e potencialmente estático. Se alguém puder trazer recursos adicionais (ou alugar recursos não utilizados para outros projetos ou unidades de negócios), pode ser mais apropriado, por exemplo, usar uma análise de valor presente líquido esperado.

A variabilidade no fluxo também pode introduzir custos e riscos importantes que podem merecer modelagem adicional. A análise de sensibilidade e as medidas de mudança podem ser úteis.

Leitura adicional[editar | editar código-fonte]

- Nakajima, Seiichi (1988). Introduction to Tpm: Total Productive Maintenance. [S.l.]: Productivity Pr. ISBN 978-0915299232

- Hansen, Robert C (2005). Overall Equipment Effectiveness (OEE). [S.l.]: Industrial Press. ISBN 978-0-8311-3237-8

- Koch, Arno (2007). OEE for the Production Team. [S.l.]: Makigami. ISBN 978-90-78210-08-5. (English). (Dutch)., (German)

- Productivity Press Development Team (1999), OEE for Operators: Overall Equipment Effectiveness, ISBN 978-1-56327-221-9, Productivity Press

- OEE and derived indicators TEEP, PEE, OAE, OPE, OFE, OTE and CTE, MES Center Association

- Everything You Need to Know About OEE, Manufacturing Tomorrow

Ver também[editar | editar código-fonte]

Referências

- ↑ Guimarães, Nilo (16 de agosto de 2019). «OEE, TEEP e IROG! Importantes Métricas Para a Indústria.». CONAENGE-Congresso Online de Eng. Mecânica e Automação. Consultado em 30 de maio de 2021

- ↑ «Origin of OEE». OEE Foundation. Consultado em 15 de julho de 2015

- ↑ «Understanding OEE». Consultado em 7 de julho de 2015

- ↑ a b «OEE Overview - with Calculation Methods» (PDF). Consultado em 23 de setembro de 2013

- ↑ «Understanding Availability». Consultado em 9 de outubro de 2014

- ↑ a b «Calculate OEE - Simple Calculator & OEE Formulas». Mingo | The Manufacturing Productivity Platform. Consultado em 15 de outubro de 2016

- ↑ «OEE Primer: Calculating OEE». Consultado em 9 de julho de 2013

- ↑ «Top Three Methods on how to Fudge Your OEE». Consultado em 5 de janeiro de 2014