Capacitor eletrolítico

Um capacitor eletrolítico (e-cap) é um capacitor polarizado cujo anodo ou placa positiva é feito de um metal que forma uma camada de óxido isolante por meio de anodização. Esta camada de óxido atua como o dielétrico do capacitor. Um eletrólito sólido, líquido ou em gel cobre a superfície dessa camada de óxido, servindo como placa (cátodo) ou negativa do capacitor. Devido à sua camada de óxido dielétrico muito fina e superfície de ânodo aumentada, os capacitores eletrolíticos têm um produto de capacitância-voltagem (CV) muito maior por unidade de volume comparado aos capacitores cerâmicos ou capacitores de filme, e assim podem ter grandes valores de capacitância. Existem três famílias de capacitores eletrolíticos: capacitores eletrolíticos de alumínio, capacitores eletrolíticos de tântalo e capacitores eletrolíticos de nióbio.

A grande capacitância dos capacitores eletrolíticos os torna particularmente adequados para passar ou ignorar sinais de baixa frequência e para armazenar grandes quantidades de energia. Eles são amplamente usados para desacoplamento ou filtragem de ruído em fontes de alimentação e circuitos de link CC para inversores de frequência variável, para acoplamento de sinais entre os estágios do amplificador e armazenamento de energia como em uma lâmpada de flash.

Os capacitores eletrolíticos são componentes polarizados devido à sua construção assimétrica e devem ser operados com uma voltagem mais alta (isto é, mais positiva) no ânodo do que no cátodo em todos os momentos. Por esta razão, o terminal do ânodo é marcado com um sinal de mais e o cátodo com um sinal de menos. A aplicação de uma tensão de polaridade reversa, ou uma tensão que exceda a tensão de trabalho nominal máxima de apenas 1 ou 1,5 volts, pode destruir o dielétrico e, portanto, o capacitor. A falha dos capacitores eletrolíticos pode ser perigosa, resultando em explosão ou incêndio. Capacitores eletrolíticos bipolares (ou não polarizados) que podem ser operados com qualquer polaridade são construções especiais com dois ânodos conectados em série.

O capacitor eletrolítico internamente é composto por duas folhas de alumínio, separadas por uma camada de óxido de alumínio, enroladas e embebidas em um eletrólito líquido (composto predominantemente de ácido bórico ou borato de sódio). Por ser composto por folhas enroladas, tem a forma cilíndrica (lembrando que o cilindro não é perfeito,visto que possui uma área de Secção menor na parte de baixo em relação à de cima). Suas dimensões variam de acordo com a capacitância e limite de tensão que suporta.

É um tipo de capacitor que possui polaridade, ou seja, não funciona corretamente se for invertido. Se a polaridade for invertida dá-se início à destruição da camada de óxido, fazendo o capacitor entrar em curto-circuito. Nos capacitores eletrolíticos, uma inversão de polaridade é extremamente perigoso, visto que a reação interna gera vapores que acabam por destruir o capacitor através de uma explosão ou rompimento da carcaça. Os capacitores mais modernos podem inchar e, por isso, raramente explodem (podendo acontecer somente se a tensão inversa aplicada for elevadíssima).

- ESR - Equivalent Serie Resistence para o capacitor eletrolítico

Esse parâmetro é fundamental para o reparo das fontes chaveadas. O testador de ESR é um equipamento que trabalha com uma frequência na ordem de 100 kHz e nessa frequência o capacitor eletrolítico danificado, que muitas vezes está com a capacitância boa nas baixas frequências, pode ser detectado com mais segurança, sendo muito útil para testar os capacitores de fontes chaveadas.

Capacitores eletrolíticos são mais viáveis na utilização de circuitos fechados.

Informações Gerais[editar | editar código-fonte]

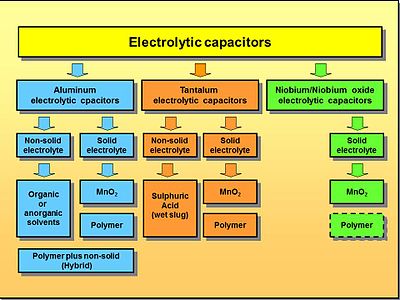

Árvore genealógica dos capacitores eletrolíticos[editar | editar código-fonte]

Quanto aos princípios básicos de construção de capacitores eletrolíticos, existem três tipos diferentes: capacitores de alumínio, tântalo e nióbio. Cada uma destas três famílias de capacitores usa dióxido de manganês não sólido e sólido ou eletrólitos de polímero sólido, de modo que uma grande dispersão de diferentes combinações de material anódico e eletrólitos sólidos ou não sólidos está disponível.

Princípio de carga[editar | editar código-fonte]

Como outros capacitores convencionais, os capacitores eletrolíticos armazenam a energia elétrica estaticamente por separação de carga em um campo elétrico na camada de óxido dielétrico entre dois eletrodos. O eletrólito não sólido ou sólido, em princípio, é o cátodo, que forma assim o segundo eletrodo do capacitor. Este e o princípio de armazenamento os diferenciam dos capacitores eletroquímicos ou supercapacitores, nos quais o eletrólito geralmente é a conexão condutiva iônica entre dois eletrodos e o armazenamento ocorre com capacitância de camada dupla estaticamente e pseudocapacitância eletroquímica.

Materiais básicos e princípio[editar | editar código-fonte]

Os capacitores eletrolíticos usam uma característica química de alguns metais especiais, anteriormente chamados de “metais de válvula”, que em contato com um eletrólito particular formam uma camada de óxido isolante muito fina em sua superfície por oxidação anódica que pode funcionar como um dielétrico. Existem três diferentes metais anódicos em uso para capacitores eletrolíticos:

- Os capacitores eletrolíticos de alumínio usam uma folha de alumínio gravada de alta pureza com óxido de alumínio como dielétrico

- Os capacitores eletrolíticos de tântalo usam um pellet sinterizado ("slug") de pó de tântalo de alta pureza com pentóxido de tântalo como dielétrico

- Os capacitores eletrolíticos de nióbio usam uma "pastilha" sinterizada de nióbio de alta pureza ou óxido de nióbio em pó com pentóxido de nióbio como dielétrico.

Para aumentar a sua capacitância por unidade de volume, todos os materiais anódicos são gravados ou sinterizados e têm uma estrutura de superfície rugosa com uma área superficial muito maior em comparação com uma superfície lisa da mesma área ou com o mesmo volume. Ao aplicar uma voltagem positiva ao material anódico acima mencionado num banho eletrolítico, será formada uma camada de barreira de óxido com uma espessura correspondente à voltagem aplicada (formação). Esta camada de óxido atua como dielétrico em um capacitor eletrolítico. As propriedades dessas camadas de óxidos são dadas na tabela a seguir:

| Material-Ânodico | Dielétrico | Estrutura de Óxido |

Permissividade Relativa | Tensão de Desagregação (V/µm) |

Espessura da camada Elétrica (nm/V) |

|---|---|---|---|---|---|

| Alumínio | Óxido de alumínio, Al2O3 | amorfo | 9,6 | 710 | 1,4 |

| cristalina | 11,6...14,2[3] | 800 1000...[4] | 1,25...1,0 | ||

| Tântalo | Pentóxido de tântalo Ta2O5 | amorfo | 27 | 625 | 1,6 |

| Nióbio ou Óxido de nióbio |

O pentóxido de nióbio (Nb2O5 | amorfo | 41 | 400 | 2,5 |

Depois de formar um óxido dielétrico na estrutura do anodo áspero, um contra-eletrodo deve combinar com a superfície áspera do óxido isolante. Isso é realizado pelo eletrólito, que atua como o eletrodo catódico de um capacitor eletrolítico. Existem muitos eletrólitos diferentes em uso. Geralmente são distinguidos em duas espécies, eletrólitos “não sólidos” e “sólidos”. Como um meio líquido que tem condutividade iônica causada por íons móveis, eletrólitos não sólidos podem facilmente se encaixar nas estruturas rugosas. Os eletrólitos sólidos que têm condutividade eletrônica podem se encaixar nas estruturas ásperas com a ajuda de processos químicos especiais, como pirólise de dióxido de manganês ou de polimerização para conduzir polímeros.

Comparando as permissividades dos diferentes materiais de óxido observa-se que o pentóxido de tântalo tem uma permissividade aproximadamente três vezes maior que o óxido de alumínio. Os capacitores eletrolíticos de tântalo de um determinado valor CV teoricamente são, portanto, menores que os capacitores eletrolíticos de alumínio. Na prática, diferentes margens de segurança para alcançar componentes confiáveis dificultam a comparação.

A camada de óxido isolante anodicamente gerada é destruída se a polaridade da tensão aplicada mudar.

O Básico sobre o produto C/V[editar | editar código-fonte]

Cada capacitor eletrolítico forma, em princípio, um "capacitor de placa" cuja capacitância se torna maior com a área de eletrodo, maior permissividade ε, e espessura do dielétrico (d).

A espessura dielétrica dos capacitores eletrolíticos é muito pequena, na faixa de nanômetros por volt. Por outro lado, as forças de tensão dessas camadas de óxido são bastante altas. Com essa camada de óxido dielétrico muito fina combinada com uma rigidez dielétrica suficiente, os capacitores eletrolíticos já podem alcançar uma alta capacitância volumétrica. Esta é uma razão para os altos valores de capacitância dos capacitores eletrolíticos em comparação com os capacitores convencionais.

Todos os ânodos gravados ou sinterizados têm uma área superficial muito maior em comparação com uma superfície lisa da mesma área ou com o mesmo volume. Isso aumenta o valor de capacitância posterior, dependendo da tensão nominal, por um fator de até 200 para capacitores eletrolíticos de alumínio não sólido, bem como para capacitores eletrolíticos sólidos de tântalo.[5][6][7] A grande superfície comparada a uma suave é a segunda razão para os valores relativamente altos de capacitância de capacitores eletrolíticos em comparação com outras famílias de capacitor.

Todos os capacitores eletrolíticos têm uma vantagem especial. Como a tensão de conformação define a espessura da camada de óxido, a prova de tensão do último capacitor eletrolítico pode ser produzida de maneira muito simples para o valor nominal desejado. Portanto, o volume de um capacitor é definido pelo produto de capacitância e tensão, o chamado "produto CV".

Construção básica de capacitores eletrolíticos de alumínio não sólido[editar | editar código-fonte]

- Construção básica de um capacitor eletrolítico de alumínio não sólido

-

Enrolamento aberto de um e-cap com várias folhas conectadas

-

Seção transversal fechada de um projeto de capacitor eletrolítico de alumínio, mostrando folha de ânodo do capacitor com camada de óxido, espaçador de papel embebido com eletrólito e folha de cátodo

-

Construção de um capacitor eletrolítico de alumínio simples com eletrólito não sólido

Construção básica de capacitores eletrolíticos de tântalo[editar | editar código-fonte]

- Construção de um capacitor sólido de tântalo com eletrólito de dióxido de manganês

-

A célula capacitiva de um capacitor eletrolítico de tântalo consiste de pó de tântalo sinterizado

-

Representação esquemática da estrutura de um capacitor eletrolítico de tântalo sinterizado com eletrólito sólido e as camadas de contato catódico

-

Construção de um capacitor de chip eletrolítico de tântalo SMD típico com eletrólito sólido

Tipos e características de capacitores eletrolíticos[editar | editar código-fonte]

Comparação de tipos de capacitores eletrolíticos[editar | editar código-fonte]

Combinações de materiais anódicos para capacitores eletrolíticos e eletrólitos usados deram origem a grandes variedades de tipos de capacitores com diferentes propriedades. Um esboço das principais características dos diferentes tipos é mostrado na tabela abaixo.(AxBT

| Família de capacitores eletrolíticos | Eletrólito | Faixa de capacitância (µF) |

Max. tensão nominal (V) |

Max. temperatura (°C) |

|---|---|---|---|---|

| Capacitor eletrolítico de folhas de alumínio gravadas |

0.1 1.000.000 de... | 550 | 105/125/150 | |

| 0.1...2,700,000 | 630 | 85/105 | ||

| Não-sólido, a base de água | 1 de 18.000... | 100 | 85/105 | |

| Sólidos, de polímero | 10 de 1.500... | 25 | 105 | |

| Híbrido, polímero e não-sólido | 6.8...1,000 | 125 | 105/125 | |

| Capacitor eletrolítico de tântalo, ânodo sinterizado | Não-sólido, ácido sulfúrico | 0.1...18.000 | 630 | 125/200 |

| Sólido, dióxido de manganês | 0.1...3,300 | 125 | 125/150 | |

| Sólidos, de polímero | 10 de 1.500... | 25 | 105 | |

| Capacitores eletrolíticos de óxido de nióbio, ânodo sinterizado | Sólido,dióxido de manganês | 1 de 1.500... | 10 | 105 |

| Sólidos, de polímero | 4.7 470... | 16 | 105 |

Os capacitores eletrolíticos de alumínio não sólidos ou os chamados "úmidos" foram e são os mais baratos entre todos os outros capacitores convencionais. Eles não apenas fornecem as soluções mais baratas para alta capacitância ou valores de tensão para fins de desacoplamento e propósitos de buffer, mas também são insensíveis ao baixo carregamento e descarregamento ôhmico, bem como a transientes de baixa energia. Capacitores eletrolíticos não sólidos podem ser encontrados em quase todas as áreas de dispositivos eletrônicos, com exceção de aplicações militares.

Os capacitores eletrolíticos de tântalo com eletrólito sólido, como capacitores eletrolíticos de montagem em superfície, são usados principalmente em dispositivos eletrônicos nos quais há pouco espaço disponível ou onde um perfil baixo é necessário. Eles operam de forma confiável em uma ampla faixa de temperatura sem grandes desvios de parâmetros. Em aplicações militares e espaciais, apenas os capacitores eletrolíticos de tântalo têm as aprovações necessárias.

Os capacitores eletrolíticos de nióbio estão em concorrência direta com os capacitores eletrolíticos de tântalo industriais porque o nióbio está mais prontamente disponível. Suas propriedades são comparáveis.

As propriedades elétricas dos capacitores eletrolíticos de alumínio, tântalo e nióbio foram grandemente aprimoradas pelo eletrólito polimérico.

Comparação de parâmetros elétricos[editar | editar código-fonte]

A fim de comparar as diferentes características dos diferentes tipos de capacitores eletrolíticos, os capacitores com as mesmas dimensões e capacitância e tensão similares são comparados na tabela a seguir. Nessa comparação, os valores de ESR e carga de corrente de ondulação são os parâmetros mais importantes para o uso de capacitores eletrolíticos em equipamentos eletrônicos modernos. Quanto menor o ESR, maior a corrente de ondulação por volume e melhor funcionalidade do capacitor no circuito. No entanto, melhores parâmetros elétricos vêm com preços mais altos.

| Família de capacitores eletrolíticos | Tipo 1) | Dimensão DxL, LxAxP (mm) |

ESR Max. 100 kHz, 20 °C (mΩ) |

Corrente

Ripple Max. 85/105 °C (mA) |

Max. Corrente de fuga após 2 min. 2) (µA) |

|---|---|---|---|---|---|

| capacitores eletrolíticos "úmidos" 1976 3) Eletrólito de etileno glicol/bórax | Valvo, 034, 4.7/40 |

5x11 | 15.000 | 17 | 10 (0.01CV) |

| capacitores eletrolíticos "úmidos", eletrólitos orgânicos | Vishay, 036 RSP, 100/10 |

5x11 | 1000 | 160 | 10 (0.01CV) |

| capacitores eletrolíticos "úmidos", eletrólito etileno glicol/bórax | NCC, SMQ, 100/10 |

5x11 | 900 | 180 | 10 (0.01CV) |

| Capacitores eletrolíticos "úmidos", eletrólitos à base de água | Rubycon, ZL, 100/10 |

5x11 | 300 | 250 | 10 (0.01CV) |

| Capacitores eletrolíticos "úmidos", eletrólito SM D etilenoglicol/bórax | NIC, NACY, 220/10 |

6,3x8 | 300 | 300 | 10 (0.01CV) |

| Capacitores eletrolíticos "úmidos", eletrólito à base de água SMD | NIC, NAZJ, 220/16 |

6,3x8 | 160 | 600 | 10 (0.01CV) |

| Capacitores eletrolíticos sólidos de tântalo MnO2 eletrólito | Kemet, T494, 330/10 |

7,3x4.3x4,0 | 100 | 1285 | 10 (0.01CV) |

| Capacitores eletrolíticos sólidos de tântalo Multiânodo, eletrólito MnO2 |

Kemet, T510, 330/10 |

7,3x4.3x4,0 | 35 | 2500 | 10 (0.01CV) |

| Capacitores eletrolíticos sólidos de tântalo com eletrólito polimérico | Kemet, T543, 330/10 |

7.3x4.3x4,0 | 10 | 4900 | 100 (0.1CV) |

| Capacitores eletrolíticos sólidos de tântalo Multiânodo, polímero | Kemet, T530, 150/10 |

7,3x4.3x4,0 | 5 | 4970 | 100 (0.1CV) |

| Capacitores eletrolíticos sólidos de nióbio, eletrólito MnO2 | AVX,NOS, 220/6,3 |

7,3x4.3x4,1 | 80 | 1461 | 20 (0.02CV) |

| Capacitores eletrolíticos sólidos de nióbio, eletrólito Multiânodo, MnO2 | AVX,NBM, 220/6.3 |

7,3x4.3x4,1 | 40 | 2561 | 20 (0.02CV) |

| Capacitores eletrolíticos sólidos, eletrólito polimérico | Panasonic, SP-UE, 180/6.3 |

7,3x4,3x4,2 | 7 | 3700 | 100 (0.1CV) |

| Capacitores eletrolíticos sólidos, eletrólito polimérico | Kemet, A700, 100/10 |

7,3x4,3x4,0 | 10 | 4700 | 40 (0.04CV) |

| Capacitores eletrolíticos sólidos, eletrólito polimérico | Panansonic, SVP, 120/6.3 |

6,3x6 | 17 | 2780 | 200 (0.2CV) |

| Capacitores híbridos Al-eletrolíticos, Polímero + eletrólito não sólido | Panasonic, ZA, 100/25 |

6,3x7,7 | 30 | 2000 | 10 (0.01CV) |

1) Fabricante, nome da série, capacitância / tensão

2) calculado para um capacitor de 100 µF/10 V,

3) de um datasheet de 1976

Estilos de capacitores eletrolíticos de alumínio e tântalo[editar | editar código-fonte]

Os capacitores eletrolíticos de alumínio formam a maior parte dos capacitores eletrolíticos usados na eletrônica, devido à grande diversidade de tamanhos e à produção barata. Os capacitores eletrolíticos de tântalo, geralmente usados na versão SMD, possuem uma capacitância específica mais alta que os capacitores eletrolíticos de alumínio e são usados em dispositivos com espaço limitado ou design plano, como laptops. Eles também são usados em tecnologia militar, principalmente em estilo axial, hermeticamente selados. Os capacitores de chips eletrolíticos de nióbio são um novo desenvolvimento no mercado e se destinam a substituir os capacitores de chip eletrolítico de tântalo.

- Diferentes estilos de capacitores eletrolíticos de alumínio

-

Capacitores eletrolíticos de alumínio SMD "V" (vertical) em chip

-

Capacitores eletrolíticos de alumínio de estilo axial

-

Capacitores eletrolíticos de alumínio radial ou de terminação simples

-

Capacitor eletrolítico de alumínio com terminais "snap-in"

-

Capacitores eletrolíticos de alumínio com terminais de parafuso

- Diferentes estilos de capacitores eletrolíticos de tântalo

-

Típico Capacitor SMD de tântalo

-

Capacitores “pérola” de tântalo lacrado por imersão

-

Capacitores eletrolíticos de tântalo estilo axial

História[editar | editar código-fonte]

Origem[editar | editar código-fonte]

O fenômeno que pode formar uma camada de óxido em alumínio e outros metais como o tântalo, nióbio, manganês, titânio, zinco, cádmio , etc. em um processo eletroquímico, que bloqueia uma corrente elétrica para fluir em uma direção, mas permite fluir na direção oposta, foi descoberto em 1875 pelo pesquisador e fundador francês Eugène Ducretet. Ele cunhou o termo "válvula de metal" para esses metais.

Carlos Pollak (nascido Karol Pollak), um produtor de acumuladores, descobriu que a camada de óxido em um anodo de alumínio permaneceu estável em um eletrólito neutro ou alcalino, mesmo quando a energia foi desligada. Em 1896, ele apresentou uma patente para um "capacitor líquido elétrico com eletrodos de alumínio" (de: Elektrischer Flüssigkeitskondensator mit Aluminiumelektroden), baseado em sua idéia de usar a camada de óxido em um capacitor polarizado em combinação com um eletrólito neutro ou levemente alcalino..[8][9]

Capacitor de alumínio "úmido"[editar | editar código-fonte]

Os primeiros capacitores eletrolíticos realizados industrialmente consistiam em uma caixa metálica usada como cátodo. Foi preenchido com um eletrólito de bórax dissolvido em água, no qual foi inserida uma placa de ânodo de alumínio dobrada. Aplicando uma voltagem CC do exterior, uma camada de óxido foi formada na superfície do ânodo. A vantagem destes capacitores era que eles eram significativamente menores e mais baratos que todos os outros capacitores naquela época em relação ao valor de capacitância que produzia. Esta construção com diferentes estilos de construção de ânodo, mas com um caso como catodo e recipiente para o eletrólito, foi usada até 1930 e foi chamada de capacitor eletrolítico "úmido", no sentido de ter um alto teor de água.

A primeira aplicação mais comum de capacitores eletrolíticos de alumínio úmido foi em grandes centrais telefônicas, para reduzir o hash do relé (ruído) na fonte de alimentação de 48 volts CC. O desenvolvimento de receptores de rádio domésticos operados por AC no final da década de 1920 criou uma demanda por capacitores de alta capacitância (para o tempo) e de alta tensão para a técnica de amplificador de válvulas, tipicamente pelo menos 4 microfarads e com a tensão típica em cerca de 500 volts CC. Papel revestido e capacitores de filme de seda oleada estavam disponíveis, mas os dispositivos com essa ordem de capacitância e tensão nominal eram volumosos e proibitivamente caros.

Capacitor de alumínio "Seco"[editar | editar código-fonte]

O antepassado do moderno capacitor eletrolítico foi patenteada por Samuel Ruben em 1925,[10][11] que se uniu com Philip Mallory, o fundador da empresa de baterias que agora é conhecida como a Duracell Internacional. A ideia que Ruben adotou para a construção empilhada de um capacitor de mica prateado. Ele introduziu uma segunda folha separada para contatar o eletrólito adjacente à folha de ânodo, em vez de usar o recipiente cheio de eletrólito como o cátodo do capacitor. A segunda folha empilhada tem seu próprio terminal adicional ao terminal do anodo e o contêiner não tem mais uma função elétrica. Este tipo de capacitor eletrolítico combinado com um eletrólito líquido ou semelhante a um gel de natureza não aquosa, que é, portanto, seco no sentido de ter um teor de água muito baixo, ficou conhecido como o tipo "seco" de capacitor eletrolítico.[12]

Com a invenção de Ruben, juntamente com a invenção de folhas de ferida separadas por um espaçador de papel 1927 por A. Eckel de Hydra-Werke (Alemanha),[13] o desenvolvimento real de capacitores eletrolítico começou.

William Young, A primeira patente para capacitores eletrolíticos foi apresentada em 1928,[14] industrializou as novas idéias para capacitores eletrolíticos e iniciou a primeira grande produção comercial em 1931 na fábrica de Cornell-Dubilier (CD) em Plainfield, Nova Jersey. Ao mesmo tempo, em Berlim, na Alemanha, a "Hydra-Werke", uma empresa da AEG, iniciou a produção de capacitores eletrolítico em grandes quantidades.

Em sua patente de 1896, Pollak já reconheceu que a capacitância do capacitor aumenta quando a superfície do anodo é rugosa. Hoje (2014), chapas de baixa tensão eletroquimicamente gravadas podem alcançar um aumento de até 200 vezes na área de superfície em comparação com uma superfície lisa. Avanços no processo de corrosão são a razão para a redução das dimensões dos capacitores eletrolíticos de alumínio nas últimas décadas.

Para capacitores eletrolíticos de alumínio, as décadas de 1970 a 1990 foram marcadas pelo desenvolvimento de várias novas séries profissionais especificamente adequadas para certas aplicações industriais, por exemplo, com correntes de fuga muito baixas ou com características de vida longa, ou para temperaturas mais altas de até 125 °C.[15][16]

Capacitores de tântalo[editar | editar código-fonte]

Um dos primeiros capacitores de tântalo eletrolíticos foi desenvolvido na década de 1930 por Tansitor Eletrônico Inc., nos EUA, para fins militares.[17] A construção básica de uma célula enrolada foi adotada, e uma folha de ânodo de tântalo foi usada junto com uma folha de cátodo de tântalo, separada com um espaçador de papel impregnado com um eletrólito líquido, principalmente ácido sulfúrico, e encapsulado em um invólucro prateado.

O desenvolvimento relevante de capacitores de tântalo de eletrólito sólido começou alguns anos após William Shockley, John Bardeen e Walter Houser Brattain terem inventado o transistor , em 1947. Ele foi inventado pelos Laboratórios Bell, no início dos anos 1950, como um capacitor de suporte de baixa voltagem miniaturizado e mais confiável para complementar seu transistor recém-inventado. A solução encontrada por R. L. Taylor e H. E. Haring dos Laboratórios Bell no início de 1950 foi baseada em experiências com cerâmica. Eles moeram o tântalo até formar um pó, que eles pressionaram em uma forma cilíndrica e então sinterizaram a uma temperatura alta entre 1.500 e 2.000 °C, sob condições de vácuo, para produzir uma pelota ("slug").[18][19]

Estes primeiros capacitores de tântalo sinterizado usavam um eletrólito não sólido, que não se encaixava no conceito de eletrônica sólida. Em 1952, uma pesquisa direcionada na Bell Labs por D. A. McLean e F. S. Power para um eletrólito sólido levou à invenção do dióxido de manganês como um eletrólito sólido para um capacitor de tântalo sinterizado.[20]

Embora as invenções fundamentais tenham vindo da Bell Labs, as invenções para a fabricação de capacitores eletrolíticos de tântalo comercialmente viáveis vieram de pesquisadores da Sprague, empresa de energia elétrica. Preston Robinson, o diretor de pesquisa da Sprague, é considerado o verdadeiro inventor dos capacitores de tântalo, em 1954.[21][22] Sua invenção foi apoiada por R. J. Millard, que introduziu a "reforma" passo em 1955,[23][24] uma melhoria significativa na qual o dielétrico do capacitor foi reparado após cada ciclo de mergulho e conversão do depósito de MnO2, que reduziu drasticamente a corrente de fuga dos capacitores finalizados.

Embora os capacitores sólidos de tântalo oferecessem capacitores com valores mais baixos de ESR e corrente de fuga do que os capacitores eletrolíticos de alumínio, em 1980 teve um choque de preço no tântalo que reduziu drasticamente as aplicações de capacitores eletrolíticos de tântalo, especialmente na indústria de entretenimento.[25][26] A indústria voltou a usar capacitores eletrolíticos de alumínio.

Eletrólitos Sólidos[editar | editar código-fonte]

O primeiro eletrólito sólido de dióxido de manganês desenvolvido em 1952 para capacitores de tântalo tinha uma condutividade 10 vezes melhor do que todos os outros tipos de eletrólitos não sólidos. Também influenciou o desenvolvimento de capacitores eletrolíticos de alumínio. Em 1964 surgiram no mercado os primeiros capacitores eletrolíticos de alumínio com capacitor eletrolítico SAL de eletrólito sólido, desenvolvido pela Philips.[27]

Com o início da digitalização, a Intel lançou em 1971 seu primeiro microcomputador, o MCS 4, e em 1972 a Hewlett Packard lançou uma das primeiras calculadoras de bolso, a HP 35.[28][29]Os requisitos para capacitores aumentaram em termos de redução da resistência em série equivalente (ESR) para capacitores de derivação e desacoplamento[30] O tipo de eletrólito de dióxido de manganês deveria ser melhor.

Não foi até 1983, quando um novo passo em direção à redução da ESR foi conquistado pela Sanyo com o seu "SO-CON", capacitores eletrolíticos de alumínio. Estes capacitores usavam um condutor orgânico sólido, o sal de transferência de carga TTF-TCNQ (tetracyanoquinodimethane), que forneceu uma melhoria na condutividade por um fator de 10 em comparação com o eletrólito de dióxido de manganês.[31] [32][33]

O próximo passo na redução da ESR foi o desenvolvimento de polímeros condutores por Alan J. Heeger, Alan MacDiarmid e Hideki Shirakawa, em 1975.[34] A condutividade de polímeros condutores, como o polipirrol (PPy)) [35] ou PEDOT[36] é melhor que o do TCNQ por um fator de 100 a 500 e próximo da condutividade dos metais.

Em 1991, a Panasonic entrou no mercado com o seu "SP-Cap",[37] chamado capacitor eletrolítico de alumínio polimérico. Esses capacitores eletrolíticos de alumínio com eletrólitos de polímero alcançaram valores muito baixos de ESR, diretamente comparáveis o capacitores cerâmicos multicamadas (MLCCs). Eles ainda eram menos caros que os capacitores de tântalo, e tinham seu design plano compatível com laptops e telefones celulares, o que tornou possível acompetição com capacitores de chip de tântalo.

Capacitores eletrolíticos de tântalo com cátodo eletrolítico de polímero PPy surgiram em menos de três anos depois. Em 1993, a NEC introduziu seus capacitores eletrolíticos de tântalo de polímero SMD, chamados "NeoCap". Em 1997, a Sanyo seguiu com os chips de tântalo de polímero "POSCAP".

Um novo polímero condutor para capacitores de polímero de tântalo foi apresentado por Kemet na conferência "1999 Carts".[38] Este capacitor usou o recém-desenvolvido polímero condutor orgânico PEDT Poly (3,4-etilenodioxitiofeno), também conhecido como PEDOT (nome comercial Baytron®) [39]

Capacitores de nióbio[editar | editar código-fonte]

Outra explosão de preços para o tântalo em 2000 e 2001 forçou o desenvolvimento de capacitores eletrolíticos de nióbio com eletrólito de dióxido de manganês, disponíveis desde 2002.[40][41] O nióbio é um metal associado ao tântalo e serve como metal valvulado, gerando uma camada de óxido durante a oxidação anódica. O nióbio como matéria-prima é muito mais abundante na natureza do que o tântalo e é menos dispendioso. Foi uma questão da disponibilidade do metal de base no final dos anos 1960, que levou ao desenvolvimento e implementação de capacitores eletrolíticos de nióbio na antiga União Soviética (URSS), em vez de capacitores de tântalo, como no Ocidente. Os materiais e processos usados para produzir capacitores dielétricos de nióbio são essencialmente os mesmos que para os capacitores dielétricos de tântalo existentes. As características dos capacitores eletrolíticos de nióbio e dos capacitores eletrolíticos de tântalo são aproximadamente comparáveis.[42]

Eletrólitos à base de água[editar | editar código-fonte]

Com o objetivo de reduzir a ESR para capacitores eletrolíticos não-sólidos de baixo custo, a partir de meados da década de 1980 no Japão foram desenvolvidos novos eletrólitos à base de água para capacitores eletrolíticos de alumínio. A água é barata, funciona como um solvente eficaz para eletrólitos e melhora significativamente a condutividade do eletrólito. A fabricante japonesa Rubycon foi líder no desenvolvimento de novos sistemas de eletrólitos à base de água com melhor condutividade no final dos anos 1990.[43] A nova série de capacitores eletrolíticos não-sólidos com eletrólito a base de água foi descrita nos datasheets como tendo "baixa ESR", "baixa impedância", "ultra-baixa impedância" ou "alta corrente de oscilação".

Uma receita roubada para um eletrólito à base de água, no qual importantes substâncias estabilizadoras[44][45] estavam ausentes,[46]levou, nos anos de 2000 a 2005, ao problema de ruptura em massa de capacitores em computadores e fontes de alimentação, que ficou conhecido sob o termo "capacitor de praga". Nestes capacitores eletrolíticos a água reage de forma bastante agressiva e até violenta com alumínio, acompanhada por um forte calor e a formação de gases no interior do capacitor, resultando, em muitas das vezes, na explosão do dispositivo.

Características elétricas[editar | editar código-fonte]

Circuito equivalente em série[editar | editar código-fonte]

As características elétricas dos capacitores são harmonizadas pela especificação genérica internacional IEC 60384-1. Neste padrão, as características elétricas dos capacitores são descritas por um circuito equivalente em série idealizado com componentes elétricos que modelam todas as perdas ôhmicas, parâmetros capacitivos e indutivos de um capacitor eletrolítico:

- C, sendo a capacitância do capacitor;

- RESR, como a resistência em série equivalente, que corresponde a todas as perdas ôhmicas do capacitor, geralmente abreviadas como "ESR";

- LESL, como a indutância em série equivalente, que corresponde a auto-indutância efetiva do capacitor, geralmente abreviada como "ESL";

- Rfuga, sendo a resistência representada para a corrente de fuga do capacitor.

Capacitância, padrão de valores e tolerâncias[editar | editar código-fonte]

As características elétricas dos capacitores eletrolíticos dependem da estrutura do ânodo e do eletrólito utilizado. Isso influencia o valor de capacitância dos capacitores eletrolíticos, que depende da frequência de medição e da temperatura. Capacitores eletrolíticos com eletrólitos não sólidos mostram uma aberração mais ampla sobre as faixas de frequência e temperatura do que os capacitores com eletrólitos sólidos.

A unidade básica da capacitância de um capacitor eletrolítico é a microfarad (μF). O valor de capacitância especificado nas folhas de dados dos fabricantes é chamado capacitância nominal CR ou capacitância nominal CN e é o valor para o qual o capacitor foi projetado.

A condição de medição padronizada para capacitor eletrolítico é um método de medição CA com 0,5 V a uma frequência de 100/120 Hz e uma temperatura de 20 °C. Para capacitores de tântalo, uma tensão de polarização DC de 1,1 a 1,5 V ,para tipos com tensão nominal menores ou iguais a 2,5 V, ou entre 2,1 a 2,5 V, para tipos com tensão nominal maiores que 2,5 V, pode ser aplicada durante a medição para evitar tensão reversa.

O valor de capacitância medido na frequência de 1 kHz é cerca de 10% inferior ao valor de 100 a 120 Hz. Portanto, os valores de capacitância dos capacitores eletrolíticos não são diretamente comparáveis e diferem daqueles dos capacitores de filme ou capacitores cerâmicos, cuja capacitância é medida a 1 kHz ou mais.

Medido com um método de medição CA com 100/120 Hz, o valor de capacitância é o valor mais próximo da carga elétrica armazenada nas tampas elétricas. A carga armazenada é medida com um método de descarga especial e é chamada de capacitância CC. A capacitância CC é cerca de 10% maior que a capacitância CA de 100/120 Hz. A capacitância CC é de interesse para aplicações de descarga de corrente, como no caso do flash.

A porcentagem de desvio permitido da capacitância medida a partir do valor nominal é chamada de tolerância de capacitância. Os capacitores eletrolíticos estão disponíveis em diferentes séries de tolerâncias, cujos valores são especificados na série E, especificada na IEC 60063. Para marcação abreviada em espaços apertados, um código de letras para cada tolerância é especificado na IEC 60062.

- capacitância nominal, série E3, a tolerância ±20%, o código de letra "M";

- capacitância nominal, séries E6, tolerância ±20%, o código de letra "M";

- capacitância nominal, série E12, tolerância ±10%, o código de letra "K".

A tolerância de capacitância exigida é determinada pela aplicação específica. Os capacitores eletrolíticos, que são freqüentemente usados para filtragem e derivação, não têm a necessidade de tolerâncias estreitas, porque na maioria das vezes não são usadas para aplicações de frequência precisas, como em osciladores.

Categoria de Tensão e Tensão Nominal[editar | editar código-fonte]

Referindo-se ao padrão IEC / EN 60384-1, a tensão de operação permitida para capacitores eletrolíticos é chamada de "tensão nominal UR" ou "tensão nominal UN". A tensão nominal UR é a tensão máxima de CC ou a tensão de pulso de pico que pode ser aplicada continuamente a qualquer temperatura dentro da faixa de temperatura nominal TR.

A prova de tensão dos capacitores eletrolíticos diminui com o aumento da temperatura. Para algumas aplicações, é importante usar uma faixa de temperatura mais alta. Diminuir a tensão aplicada a uma temperatura mais alta mantém as margens de segurança. Para alguns tipos de capacitores, portanto, o padrão IEC especifica uma "tensão com redução de temperatura" para uma temperatura mais alta, a "tensão de categoria UC". A categoria voltagem é a voltagem máxima de CC ou de pico de pulso que pode ser aplicada continuamente a um capacitor em qualquer temperatura dentro da faixa de temperatura da categoria TC. A relação entre tensões e temperaturas é dada no quadro à direita.

A aplicação de uma habilidade mais alta pode ser destruída por capacitores eletrolíticos.

A aplicação de uma tensão mais baixa pode influenciar positivamente os capacitores eletrolíticos. Para capacitores eletrolíticos de alumínio, uma tensão aplicada mais baixa pode, em alguns casos, prolongar a vida útil. Para capacitores eletrolíticos de tântalo, reduzir a tensão aplicada aumenta a confiabilidade e reduz a taxa de falha esperada[47]

Contra Surtos De Tensão[editar | editar código-fonte]

A tensão de pico indica o valor máximo de tensão que pode ser aplicado para capacitores eletrolíticos durante a sua aplicação, para um número limitado de ciclos. A tensão de surto é padronizada pela norma IEC/EN 60384-1. Para capacitores eletrolíticos de alumínio com tensão nominal de até 315 V, a tensão de surto é 1,15 vezes a tensão nominal e, para capacitores com tensão nominal superior a 315 V, a tensão de surto é 1,1 vezes a tensão nominal.

Para capacitores eletrolíticos de tântalo, a tensão de surto pode ser de 1,3 vezes a tensão nominal, arredondada para o volt mais próximo. A tensão de surto aplicada aos capacitores de tântalo pode influenciar a taxa de falha do capacitor.[48][49]

Tensão transitória[editar | editar código-fonte]

Os capacitores eletrolíticos de alumínio com eletrólito não-sólido são relativamente insensíveis a tensões transitórias altas e de curto prazo superiores à tensão de surto, se a frequência e o teor de energia dos transientes forem baixos. Essa capacidade depende da tensão nominal e do tamanho do componente. Tensões transientes de baixa energia levam a uma limitação de tensão semelhante a um diodo zener.[50] Uma especificação geral e não ambígua de transientes toleráveis ou de tensões de pico não é possível. Em todos os casos em que ocorram transientes, a aplicação deve ser aprovada com muito cuidado.

Os capacitores eletrolíticos com óxido sólido de manganês ou eletrólito de polímero e capacitores eletrolíticos de alumínio e de tântalo não podem suportar transientes ou tensões de pico superiores à tensão de surto. Transientes para este tipo de capacitores eletrolíticos podem destruir os componentes.

Tensão reversa[editar | editar código-fonte]

Os capacitores eletrolíticos padrão e os capacitores eletrolíticos de alumínio e de tântalo e nióbio são polarizados e geralmente exigem que a tensão do eletrodo anódico seja positiva em relação à tensão do cátodo.

No entanto, os capacitores eletrolíticos podem suportar, por curtos instantes, uma tensão reversa para um número limitado de ciclos. Em detalhe, capacitores eletrolíticos de alumínio com eletrólito não sólido podem suportar uma tensão reversa de cerca de 1 V a 1,5 V. Esta tensão reversa nunca deve ser usada para determinar a tensão reversa máxima sob a qual um capacitor pode ser usado permanentemente.[51][52][53]

Os capacitores de tântalo sólidos também podem suportar tensões reversas por períodos curtos. As diretrizes mais comuns para tensão reversa de tântalo são:

- 10 % de tensão nominal de no máximo 1 V a 25 °C,

- 3 % da tensão nominal para um máximo de 0,5 V a 85 °C,

- 1 % da tensão nominal para um máximo de 0,1 V a 125 °C.

Estas diretrizes aplicam-se a excursões curtas e nunca devem ser usadas para determinar a tensão reversa máxima sob a qual um capacitor pode ser usado permanentemente.[54][55]

Mas em nenhum caso, para os de alumínio, bem como para capacitores eletrolíticos de tântalo e nióbio, pode ser usada uma tensão reversa para uma aplicação de CA permanente.

Para minimizar a probabilidade de um eletrolítico polarizado ser inserido incorretamente em um circuito, a polaridade deve ser claramente indicada no corpo. Consulte a seção "Marcação de polaridade" abaixo.

Capacitores eletrolíticos de alumínio bipolares especiais projetados para operação bipolar estão disponíveis e geralmente são chamados de tipos "não polarizados" ou "bipolares". Nestes, os capacitores possuem duas folhas de anodo com camadas de óxido de espessura total conectadas na polaridade inversa. Nas metades alternadas dos ciclos CA, um dos óxidos na folha atua como um dielétrico de bloqueio, impedindo que a corrente reversa danifique o eletrólito da outra. Mas esses capacitores eletrolíticos bipolares não são adaptáveis para as principais aplicações de CA em vez de capacitores de potência com filme de polímero metalizado ou dielétrico de papel.

Impedância[editar | editar código-fonte]

Em geral, um capacitor é visto como um componente de armazenamento de energia elétrica. Mas esta é apenas uma função de capacitor. Um capacitor também pode atuar como um "resistor CA". Especialmente capacitores eletrolíticos de alumínio, que em muitas aplicações são usados como capacitores de desacoplamento para filtrar ou desviar frequências indesejadas para o terra, ou para acoplamento capacitivo de sinais de áudio. Então o dielétrico é usado apenas para bloquear corrente contínua. Para tais aplicações, a "resistência CA", tecnincamente chamado de impedância, é tão importante quanto o valor de capacitância.

A impedância Z é a soma fasorial de reatância e resistência; descreve a diferença de fase e a razão de amplitudes entre uma tensão senoidal variante e uma corrente sinusoidalmente variável em uma determinada frequência. Neste sentido, a impedância é uma medida da capacidade do capacitor para passar correntes alternadas e pode ser usado na lei de Ohm.

Em outras palavras, a impedância é uma "resistência AC" dependente da frequência e possui magnitude e fase em uma frequência específica.

Em folhas de dados ("datasheets") de capacitores eletrolíticos, apenas a magnitude da impedância |Z| é especificada e simplesmente escrita como "Z". Em relação à norma IEC/EN 60384-1, os valores de impedância dos capacitores eletrolíticos são medidos e especificados em 10 kHz ou 100 kHz, dependendo da capacitância e da tensão do capacitor.

Além da medição, a impedância pode ser calculada usando os componentes idealizados de um circuito equivalente em série de um capacitor, incluindo um capacitor C ideal, um resistor ESR e uma indutância ESL. Neste caso, a impedância na frequência angular ω é dada pela adição geométrica (complexa) de ESR, por uma reatância capacitiva XC

e por uma reatância indutiva XL (Indutância)

.

Então Z é dada por

- .

No caso especial da ressonância, em que as duas resistências reativas XC e XL tem o mesmo valor (XC=XL), então a impedância só será determinada pelo ESR. Com frequências acima da ressonância, a impedância aumenta novamente devido ao ESL do capacitor. O capacitor se torna uma indutância.

ESR e fator de dissipação tan δ[editar | editar código-fonte]

- Curvas de impedância e ESR típicas em função da frequência e temperatura

-

Impedância típica e ESR como uma função da freqüência

-

Impedância típica em função da temperatura

A resistência em série equivalente (ESR) resume todas as perdas resistivas do capacitor. Estas são as resistências terminais, a resistência de contato do contato do eletrodo, a resistência da linha dos eletrodos, a resistência do eletrólito e as perdas dielétricas na camada de óxido dielétrico.[56]

Para capacitores eletrolíticos geralmente o ESR diminui com o aumento da frequência e temperatura.[57]

O ESR influencia a ondulação ripple CA restante por trás da suavização e pode influenciar a funcionalidade do circuito. Relacionado ao capacitor, o ESR é responsável pela geração interna de calor se uma corrente de ondulação fluir pelo capacitor. Este calor interno reduz a vida útil dos capacitores eletrolíticos de alumínio não-sólido ou influencia a confiabilidade dos capacitores eletrolíticos sólidos de tântalo.

Para capacitores eletrolíticos, por razões históricas, o fator de dissipação tan δ às vezes será especificado nas folhas de dados relevantes, ao invés do ESR. O fator de dissipação é determinado pela tangente do ângulo de fase entre a reatância capacitiva XC menos a reatância indutiva XL e o ESR. Se a indutância ESL for pequena, o fator de dissipação pode ser aproximado como:

O fator de dissipação é usado para capacitores com perdas muito baixas em circuitos determinantes de frequência onde o valor recíproco do fator de dissipação é chamado de fator de qualidade (Q), que representa a largura de banda do ressonador.

Corrente de ondulação (Ripple)[editar | editar código-fonte]

Uma "corrente de ondulação" (ripple) é o valor RMS de uma corrente alternada sobreposta de qualquer frequência e qualquer forma de onda da curva de corrente para operação contínua dentro da faixa de temperatura especificada. Ele surge principalmente em fontes de alimentação (incluindo fontes de alimentação comutadas) após a retificação de uma tensão CA e flui como corrente de carga e descarga através do capacitor de desacoplamento ou suavização.

Correntes de ondulação geram calor dentro do corpo do capacitor. Esta perda de potência de dissipação PL é causada por ESR e é o valor ao quadrado da corrente de ondulação efetiva (RMS) IR.

Este calor gerado internamente, adicional à temperatura ambiente e possivelmente a outras fontes externas de calor, leva a uma temperatura do corpo do capacitor com uma diferença de temperatura de Δ T em relação ao ambiente. Este calor tem que ser distribuído como perdas térmicas Pth sobre a superfície do capacitor A e a resistência térmica β ao ambiente.

O calor gerado internamente tem de ser distribuído para o ambiente por radiação térmica, convecção e condução térmica. A temperatura do capacitor, que é o saldo líquido entre o calor produzido e distribuído, não deve exceder a temperatura máxima especificada do capacitor.

A corrente de ondulação é especificada como um valor efetivo (RMS) a 100 ou 120 Hz ou a 10 kHz na categoria superior de temperatura. Correntes ondulatórias não senoidais têm que ser analisadas e separadas em suas frequências sinusoidais simples por meio da análise de Fourier e resumidas pela soma quadrada das correntes únicas.

Em capacitores eletrolíticos não sólidos, o calor gerado pela corrente de ondulação força a evaporação de eletrólitos, encurtando a vida útil dos capacitores.[58][59][60][61][62] Exceder o limite tende a resultar em falha explosiva.

Em capacitores eletrolíticos sólidos de tântalo com eletrólito de dióxido de manganês, o calor gerado pela corrente de ondulação influencia a confiabilidade dos capacitores.[63][64][65][66] Exceder o limite tende a resultar em falhas catastróficas com curtos-circuitos e queima de componentes.

O calor gerado pela corrente de ondulação também influencia o tempo de vida dos capacitores eletrolíticos de alumínio e tântalo com eletrólitos de polímero sólido.[67] Exceder o limite tende a resultar em falhas catastróficas com componentes curtos.

Pico de corrente, pico ou corrente de pulso[editar | editar código-fonte]

Os capacitores eletrolíticos de alumínio com eletrólitos não sólidos normalmente podem ser carregados até a tensão nominal sem qualquer pico de corrente, pico ou limitação de pulso. Esta propriedade é um resultado da mobilidade limitada do íon no eletrólito líquido, que diminui a rampa de tensão através do dielétrico e do ESR do capacitor. Apenas a frequência de picos integrados ao longo do tempo não deve exceder a corrente de ondulação máxima especificada.

Os capacitores eletrolíticos sólidos de tântalo com eletrólito de dióxido de manganês ou eletrólito de polímero são danificados por correntes de pico ou de pulso. Capacitores de tântalo sólidos que são expostos a surtos, pico ou correntes de pulso, por exemplo, em circuitos altamente indutivos, devem ser usados com uma redução de tensão. Se possível, o perfil de tensão deve ser ligado por rampa, pois isso reduz a corrente de pico experimentada pelo capacitor.

Corrente de fuga[editar | editar código-fonte]

Corrente residual ao longo do tempo

Para capacitores eletrolíticos, a corrente de fuga CC (DCL) é uma característica especial que outros capacitores convencionais não possuem. Esta corrente é representada pelo resistor Rfuga (leak) em paralelo com o capacitor no circuito equivalente em série de capacitores eletrolíticos.

As razões para corrente de fuga são diferentes entre capacitores eletrolíticos não sólidos e com eletrólito sólido ou mais comuns para alumínio "úmido" e para capacitores eletrolíticos tântalos "sólidos" com eletrólito de dióxido de manganês e também para capacitores eletrolíticos com eletrólitos poliméricos. Para capacitores eletrolíticos de alumínio não sólido, a corrente de fuga inclui todas as imperfeições enfraquecidas do dielétrico causadas por processos químicos indesejados ocorrendo durante o tempo sem tensão aplicada (tempo de armazenamento) entre os ciclos de operação. Esses processos químicos indesejáveis dependem do tipo de eletrólito. Eletrólitos com teor de água ou eletrólitos à base de água são mais agressivos à camada de óxido de alumínio do que os eletrólitos baseados em líquidos orgânicos. É por isso que diferentes séries de capacitores eletrolíticos especificam diferentes tempos de armazenamento sem instruções de reforma.[68]

A aplicação de uma tensão positiva a um capacitor "úmido" causa um processo de reforma (autocorreção) que repara todas as camadas dielétricas enfraquecidas, e a corrente de fuga permanece em um nível baixo.[69]

Embora a corrente de fuga dos capacitores eletrolíticos não sólidos seja superior à corrente de fluxo sobre a resistência de isolação em capacitores de cerâmica ou filme, a auto-descarga de capacitores eletrolíticos não-sólidos modernos com eletrólitos orgânicos leva várias semanas.

As principais causas de DCL para capacitores de tântalo sólidos incluem quebra elétrica do dielétrico, trajetos condutivos devido a impurezas ou anodização deficiente, desvio de dielétrico devido ao excesso de dióxido de manganês, a trajetórias de umidade ou a condutores catódicos (carbono, prata).[70] Esta corrente de fuga "normal" em capacitores eletrolíticos sólidos não pode ser reduzida por "cura", porque sob condições normais, eletrólitos sólidos não podem fornecer oxigênio para o processo de formação. Esta declaração não deve ser confundida com o processo de auto-cura durante a cristalização de campo. Veja abaixo, em Confiabilidade (taxa de falha).

A especificação da corrente de fuga nas folhas de dados é geralmente dada pela multiplicação do valor da capacitância nominal CR com o valor da tensão nominal UR juntamente com uma figura adenda, medida após um tempo de medição de 2 ou 5 minutos, por exemplo:

O valor da corrente de fuga depende da tensão aplicada, da temperatura do capacitor e do tempo de medição. A corrente de fuga em capacitores eletrolíticos de tântalo sólidos de MnO2 geralmente cai muito mais rápido do que para capacitores eletrolíticos não sólidos, mas permanece no nível atingido.

Absorção dielétrica (imersão)[editar | editar código-fonte]

A absorção dielétrica ocorre quando um capacitor que permaneceu carregado por muito tempo descarrega apenas de forma incompleta quando descarregado brevemente. Embora um capacitor ideal alcançasse zero Volts após a descarga, os capacitores reais desenvolvem uma pequena tensão residual a partir da descarga do dipolo com atraso de tempo, um fenômeno que também é chamado de dielétrico de relaxamento, "imersão", "soakage" ou "ação de bateria".

| Tipo de capacitor | Absorção Dielétrica |

|---|---|

| Capacitores eletrolíticos de tântalo com eletrólito sólido | De 2 a 3%,[71] 10%[72] |

| Capacitor eletrolítico de alumínio com eletrólito não sólido | 10% a 15%[73] |

A absorção dielétrica pode ser um problema em circuitos em que correntes muito pequenas são usadas na função de um circuito eletrônico, como integradores de longa data constante ou circuitos de amostragem e retenção.[74] Na maioria das aplicações de capacitores eletrolíticos para suporte a linhas de fornecimento de energia, a absorção dielétrica não é um problema.

Mas especialmente para capacitores eletrolíticos com alta tensão nominal a tensão nos terminais gerados pela absorção dielétrica pode ser um risco para a segurança pessoal ou de circuitos. A fim de evitar choques muito grandes, os capacitores geralmente são enviados com um fio que estabelece um curto-circuito entre os terminais, zerando a tensão entre eles. Para uso, este fio deve ser removido antes da utilização dos capacitores.[75]

Características operacionais[editar | editar código-fonte]

Confiabilidade (taxa de falhas)[editar | editar código-fonte]

A confiabilidade de um componente é uma propriedade que indica com que confiabilidade este componente executa sua função em um intervalo de tempo. Está sujeito a um processo estocástico e pode ser descrito qualitativa e quantitativamente; não é diretamente mensurável. A confiabilidade dos capacitores eletrolíticos é empiricamente determinada pela identificação da taxa de falha nos testes de resistência que acompanham a produção.

A confiabilidade normalmente é mostrada como uma curva de banheira e é dividida em três áreas:

- Falhas precoces ou falhas prematuras;

- Falhas aleatórias constantes; e

- Falhas no desgaste.

As falhas totalizadas em uma taxa de falhas são falhas de curto-circuito, circuito aberto e degradação (excedendo os parâmetros elétricos).

A previsão de confiabilidade é geralmente expressa em uma taxa de falha λ, abreviada FIT (Failures In Time). É o número de falhas que podem ser esperadas em um bilhão (109) componente-horas de operação (por exemplo, 1.000 componentes para 1 milhão de horas, ou 1 milhão de componentes para 1.000 horas, que é 1 ppm/1.000 horas) em condições fixas de trabalho durante o período de falhas aleatórias constantes. Este modelo de taxa de falhas pressupõe implicitamente a ideia de "falha aleatória". Componentes individuais falham em tempos aleatórios, mas a uma taxa previsível.

Bilhões de horas unitárias de capacitores testados seriam necessários para estabelecer taxas de falhas na faixa de nível muito baixo que são necessárias hoje para garantir a produção de grandes quantidades de componentes sem falhas. Isso requer cerca de um milhão de unidades durante um longo período de tempo, o que significa uma grande equipe e um financiamento considerável.[76] As taxas de falha testadas são frequentemente complementadas com números resultantes de feedback do campo de grandes usuários sobre componentes com falha (taxa de falha de campo), o que resulta em uma taxa de falha mais baixa do que a testada.

A recíproca do valor de FIT é MTBF (Mean Time Bentre Failures) em português (Falhas Bentais de Tempo Médio).

As condições operacionais padrão para a taxa de falha FIT são 40 °C e 0.5 UR. Para outras condições de tensão aplicada, carga de corrente, temperatura, valor de capacitância, resistência do circuito (para capacitores de tântalo), influências mecânicas e umidade, a figura FIT pode ser recalculada com fatores de aceleração padronizados para uso industrial[77] ou militar.[78] Quanto maior a temperatura e a tensão aplicada, maior a taxa de falha, por exemplo.

A fonte mais citada para o recálculo da taxa de falhas é a MIL-HDBK-217F, a “bíblia” dos cálculos de taxa de falhas para componentes eletrônicos. O SQC Online, a calculadora estatística on-line para amostragem de aceitação e controle de qualidade, fornece uma ferramenta on-line para exame rápido para calcular os valores de taxa de falha determinados para determinadas condições de operação.[79]

Alguns fabricantes podem ter suas próprias tabelas de cálculo FIT para capacitores de tântalo[80][81] ou para capacitores de alumínio.[82]

É bom saber que para capacitores de tântalo a taxa de falha é geralmente especificada em essência a 85 °C, e tensão nominal UR como condições de referência e expressas como porcentagem de componentes com falha por mil horas (n% / 1.000 h). Ou seja, "n" número de componentes com falha por 105 horas, ou em FIT o valor de dez mil vezes por 109 horas.

Os capacitores de tântalo são hoje componentes muito confiáveis. A melhoria contínua nas tecnologias de fabricação de pó de tântalo para capacitores resultou em uma redução significativa na quantidade de impurezas que antes causavam a maioria das falhas de cristalização de campo. Os capacitores de tântalo produzidos e disponíveis comercialmente agora alcançaram o status de produtos-padrão o alto nível "C", padrão da AMI, que é de 0,01%/1000h a 85°C e UR ou 1 falha por 107 horas em 85 °C e UR.[83] Recalculado em FIT com os fatores de aceleração provenientes do MIL HDKB 217F a 40°C e 0,5 UR é a taxa de falha. Para um capacitor de chip de tântalo de 100 µF/25 V usado com uma resistência em série de 0,1 Ω, a taxa de falha é de 0,02 FIT.

Os capacitores eletrolíticos de alumínio não usam uma especificação em "% por 1.000 h a 85 °C e UR". Eles usam a especificação FIT com 40°C e 0,5 UR como condições de referência. Capacitores eletrolíticos de alumínio são componentes muito confiáveis. Valores publicados mostram para tipos de baixa voltagem (6,3 a 160 V) taxas FIT na faixa de 1 a 20 FIT[84] e para tipos de alta tensão (> 160… 550 V) taxas FIT na faixa de 20 a 200 FIT. As taxas de falha de campo para os capacitores eletrolíticos de alumínio estão na faixa de 0,5 a 20 FIT.[85]

Os números publicados mostram que ambos os tipos de capacitores, tântalo e alumínio, são componentes confiáveis, comparáveis com outros componentes eletrônicos e alcançam operação segura por décadas em condições normais. Mas existe uma grande diferença no caso de falhas no desgaste. Os capacitores de tântalo com eletrólito sólido não têm mecanismo de desgaste, de modo que a taxa de falha constante é menor, até o ponto em que todos os capacitores falham. Os capacitores eletrolíticos com eletrólito não sólido, no entanto, têm um tempo limitado de falhas aleatórias constantes até aquele momento em que as falhas de desgaste começam. Este tempo da taxa de falha aleatória constante corresponde à vida útil ou vida de serviço dos capacitores eletrolíticos de alumínio “úmidos”.

Tempo de vida[editar | editar código-fonte]

A vida, vida de serviço, a vida útil da carga ou a vida útil dos capacitores eletrolíticos é uma característica especial dos capacitores eletrolíticos de alumínio não-sólido, cujo eletrólito líquido pode evaporar com o tempo. Diminuir o nível do eletrólito influencia os parâmetros elétricos dos capacitores. A capacitância diminui e a impedância e o ESR aumentam com a diminuição da quantidade de eletrólito. Essa secagem muito lenta dos eletrólitos depende da temperatura, da carga de corrente de ondulação aplicada e da tensão aplicada. Quanto mais baixos esses parâmetros forem comparados com seus valores máximos, mais longa será a “vida” do capacitor. O ponto de “fim de vida” é definido pelo aparecimento de falhas de desgaste ou falhas de degradação quando a capacitância, a impedância, a ESR ou a corrente de fuga excedem os limites de mudança especificados.

A vida útil é uma especificação de uma coleção de capacitores testados e oferece uma expectativa do comportamento de tipos semelhantes. Esta definição da vida corresponde ao tempo da taxa de falha aleatória constante na curva da banheira.

Mas, mesmo depois de exceder os limites especificados e os capacitores terem atingido seu “fim de vida”, o circuito eletrônico não está em perigo imediato; somente a funcionalidade dos capacitores é reduzida. Com os atuais altos níveis de pureza na fabricação de capacitores eletrolíticos, não é de se esperar que os curtos-circuitos ocorram após o fim da vida útil com evaporação progressiva combinada com a degradação dos parâmetros.

A vida útil dos capacitores eletrolíticos de alumínio não sólido é especificada em termos de "horas por temperatura", como "2.000h / 105 °C." Com esta especificação, a vida útil em condições operacionais pode ser estimada por fórmulas especiais ou gráficos especificados nos dados. Datasheets de fabricantes sérios usam diferentes maneiras de especificação, alguns dão fórmulas especiais,[86][87] outros especificam seu cálculo de tempo de vida dos capacitores eletrolíticos com gráficos que consideram a influência da tensão aplicada.[88][89] O princípio básico para calcular o tempo sob condições operacionais é a chamada “regra dos 10 graus”.[90][91][92]

Esta regra também é conhecida como regra de Arrhenius. Ela caracteriza a mudança da velocidade de reação térmica. Para cada 10 °C na redução da temperatura, a evaporação é reduzida pela metade. Isso significa que a cada 10 °C reduzidos na temperatura de operação a vida útil dos capacitores duplica. Se uma especificação de vida útil de um capacitor eletrolítico for, por exemplo, 2.000 h / 105 °C, a vida útil do capacitor a 45 °C pode ser “calculada” como 128.000 horas - ou seja, aproximadamente 15 anos - usando a regra dos 10 graus .

No entanto, capacitores eletrolíticos de polímero sólido, alumínio e capacitores eletrolíticos de tântalo e nióbio também têm uma especificação vitalícia. O eletrólito polimérico tem uma pequena deterioração da condutividade causada por um mecanismo de degradação térmica no polímero condutor. A condutividade elétrica diminui em função do tempo, de acordo com uma estrutura tipo metal granular, em que o envelhecimento é devido ao encolhimento dos grãos poliméricos condutores.[93] A vida útil dos capacitores eletrolíticos de polímero é especificada em termos similares aos de capacitores eletrolíticos não sólidos, mas seu cálculo de vida útil segue outras regras, levando a tempos de vida operacional muito mais longos.[94][95][96]

Os capacitores eletrolíticos de tântalo com eletrólito sólido de dióxido de manganês não apresentam falhas de desgaste, de modo que não possuem uma especificação de vida útil no sentido de capacitores eletrolíticos de alumínio não-sólido. Além disso, os capacitores de tântalo com eletrólito não-sólido, os "tântalos úmidos", não possuem uma especificação vitalícia porque são hermeticamente selados e a evaporação do eletrólito é minimizada.

Os capacitores eletrolíticos com eletrólito sólido não apresentam falhas de desgaste, portanto, não possuem uma especificação de vida útil tal qual os capacitores eletrolíticos de alumínio não-sólido.

Modos de falha, mecanismo de autorrecuperação e regras de aplicação[editar | editar código-fonte]

Os muitos tipos diferentes de capacitores eletrolíticos mostram diferenças no comportamento elétrico de longo prazo, seus modos de falha inerentes e seu mecanismo de autocura. As regras de aplicação para tipos com um modo de falha inerente são especificadas para garantir capacitores com alta confiabilidade e longa vida útil.

| Tipo de capacitores eletrolíticos |

Comportamento elétrico de longo prazo | Modos de falha | Mecanismo de Auto-cura | Aplicação regras |

|---|---|---|---|---|

| Capacitores eletrolíticos de alumínio, eletrólito não sólido | Secagem ao longo do tempo, capacitância diminui, O ESR aumenta |

nenhum determinável único | Novo óxido gerado (formando) aplicando uma voltagem | Cálculo do tempo de vida |

| Capacitores eletrolíticos de alumínio, eletrólito de polímero sólido | Deterioração da condutividade, O ESR aumenta |

nenhum determinável único | Isolamento de falhas no dielétrico por oxidação ou evaporação do eletrólito do polímero | Cálculo do tempo de vida |

| Capacitores eletrolíticos de tântalo, eletrólito sólido de MnO2 |

Estável | Campo de cristalização [97] |

Isolamento termicamente induzido de falhas no dielétrico pela oxidação do eletrólito MnO2 no isolamento MnO2S3 se a disponibilidade de corrente for limitada |

Queda de tensão de 50% |

| Capacitores eletrolíticos de tântalo, eletrólito de polímero sólido | Deterioração da condutividade,

O ESR aumenta |

Campo de cristalização |

Isolamento de falhas no dielétrico por oxidação ou evaporação do eletrólito do polímero | Queda de tensão de 20% |

| Capacitores eletrolíticos de nióbio, eletrólito sólido MnO2 |

Estável | nenhum determinável único | Isolamento termicamente induzido de falhas no dielétrico por oxidação do Nb2O5 no isolamento NbO2 |

Ânodo de nióbio:

queda de tensão de 50%

Ânodo de óxido de nióbio:

queda de tensão de 20% |

| Capacitores eletrolíticos de nióbio, eletrólito de polímero sólido | Deterioração da condutividade,

O ESR aumenta |

nenhum determinável único | Isolamento de falhas no dielétrico por oxidação ou evaporação do eletrólito do polímero | Ânodo de nióbio:

queda de tensão de 50%

Ânodo de óxido de nióbio:

queda de tensão de 20% |

| Capacitores eletrolíticos de alumínio híbridos, polímero sólido + eletrólito não sólido | Deterioração da condutividade,

secagem ao longo do tempo, capacitância diminui, ESR aumenta |

nenhum determinável único | Novo óxido gerado (formando) aplicando uma voltagem | Cálculo do tempo de vida |

Desempenho após o armazenamento[editar | editar código-fonte]

Todos os capacitores eletrolíticos são "envelhecidos" durante a fabricação, aplicando a tensão nominal em alta temperatura por um tempo suficiente para reparar todas as rachaduras e fraquezas que possam ter ocorrido durante a produção. No entanto, um problema particular com modelos de alumínio não sólido pode ocorrer após períodos de armazenamento. Processos químicos (corrosão) podem enfraquecer a camada de óxido, o que pode levar a uma maior corrente de fuga. A maioria dos sistemas eletrolíticos modernos é quimicamente inerte e sem problemas de corrosão, mesmo após tempos de armazenamento de dois anos ou mais. Os capacitores eletrolíticos não sólidos que utilizam solventes orgânicos, como o GBL como eletrólito, não apresentam problemas com alta corrente de fuga após longos períodos de armazenamento. Eles podem ser armazenados por até 10 anos sem problemas.

Os tempos de armazenamento podem ser testados usando testes de vida útil de prazo de validade, que exigem armazenamento sem tensão aplicada na categoria, superior a temperatura por um determinado período, geralmente de 1.000 horas. Este teste de prazo de validade é um bom indicador da estabilidade química e da camada de óxido, porque todas as reações químicas são aceleradas por temperaturas mais altas. Quase todas as séries comerciais de eletrolíticos não sólidos cumprem o teste de vida útil de 1.000 horas. No entanto, muitas séries são especificadas apenas por dois anos de armazenamento. Isso também garante a soldabilidade contínua dos terminais.

Para equipamentos de rádio antigos ou para eletrolíticos construídos nos anos 1970 ou anteriores, o "pré-condicionamento" pode ser apropriado. Para este propósito, a tensão nominal é aplicada ao capacitor através de uma resistência em série de aproximadamente 1 kΩ, por uma hora. A aplicação de uma tensão através de um resistor de segurança repara a camada de óxido por auto-cura. Os capacitores que falharem nos requisitos de corrente de fuga após o pré-condicionamento podem ter sofrido danos mecânicos.

Capacitores eletrolíticos com eletrólitos sólidos não possuem pré-requisitos.

Informações adicionais[editar | editar código-fonte]

Capacitor de símbolos[editar | editar código-fonte]

Símbolos de capacitores eletrolíticos:

-

Capacitor eletrolítico

-

Capacitor eletrolítico

-

Capacitor eletrolítico

-

Capacitor eletrolítico Bipolar

Conexão paralela[editar | editar código-fonte]

Capacitores eletrolíticos para aplicações em baixa tensão podem ser conectados em paralelo sem qualquer ação de correção de segurança. Os capacitores de tamanho grande, especialmente tamanhos grandes e tipos de alta tensão, devem ser protegidos individualmente contra a carga de energia súbita de todo o banco de capacitores devido a uma falha individual.

Conexão em Série[editar | editar código-fonte]

Algumas aplicações, como conversores AC/AC com link CC para controles de frequência em redes trifásicas, precisam de capacitores eletrolíticos de alumínio de tensão mais alta do que normalmente podem oferecer. Para tais aplicações, os capacitores eletrolíticos podem ser conectados em série para maior capacidade de suportar tensão. Durante o carregamento, a tensão em cada um dos capacitores conectados em série é proporcional ao inverso da corrente de fuga do capacitor individual. Como cada capacitor difere um pouco na corrente de fuga individual, os capacitores com uma corrente de fuga mais alta receberão menos tensão. O balanço de tensão nos capacitores conectados em série não é simétrico. O balanço de tensão ativo ou passivo deve ser fornecido para estabilizar a tensão sobre cada capacitor individual.[100][101]

Marcação de polaridade[editar | editar código-fonte]

- Marcação de polaridade para capacitores eletrolíticos não sólidos e sólidos de alumínio

Marcação de polaridade para capacitores eletrolíticos de polímero

Marcações impressas[editar | editar código-fonte]

Nos capacitores eletrolíticos, como na maioria dos outros componentes eletrônicos, quando há espaço suficiente, são impressas marcações para indicar o fabricante, o tipo, as características elétricas e térmicas, e a data de fabricação. Se eles são grandes o suficiente, o capacitor é marcado com:

- Nome do fabricante ou marca;

- Designação do tipo do fabricante;

- Polaridade das terminações (para capacitores polarizados);

- Capacitância nominal;

- Tolerância na capacitância nominal;

- Tensão nominal e natureza da alimentação (CA ou CC);

- Categoria climática ou temperatura nominal;

- Ano e mês (ou semana) de fabricação;

- Marcas de certificação de normas de segurança (para capacitores de supressão EMI/RFI de segurança).

Os capacitores polarizados têm marcas de polaridade, geralmente um sinal "-" (negativo) no lado do eletrodo negativo para capacitores eletrolíticos, ou uma faixa ou um sinal "+" (mais). Além disso, o terminal negativo para capacitores eletrolíticos "úmidos" com chumbo é geralmente mais curto.

Capacitores menores usam uma notação abreviada. O formato mais comumente usado é: XYZ J / K / M “V”, onde XYZ representa a capacitância (calculada como XY × 10Z pF), como letras K ou M indica uma tolerância (± 10% e ± 20%, respectivamente) e "V" representa uma tensão de trabalho.

Exemplos:

- 105K 330V implica uma capacitância de 10 × 105 pF = 1 µF (K = ±10%), com uma tensão nominal de 330 V;

- 476M 100V implica uma capacidade de 47 × 106 pF = 47 µF (M = ±20%), com uma tensão de 100 V.

A capacitância, a tolerância e data de fabricação podem ser indicadas com um código curto especificado na norma IEC/EN 60062. Exemplos de marcação curta da capacitância nominal (microfarad): µ47 = 0,47 µF; 4µ7 = 4,7 µF; 47µ = 47 µF.

A data de fabricação é geralmente impressa em conformidade com as normas internacionais.

- Versão 1: codificação com código numeral ano / semana, "1208" é "2012, número de semana 8".

- Versão 2: codificação com código do ano / código do mês. Os códigos do ano são: "R" = 2003, "S" = 2004, "T" = 2005, "U" = 2006, "V" = 2007, "W" = 2008, "X" = 2009, "A" = 2010, "B" = 2011, "C" = 2012, "D" = 2013, "E" = 2014 etc. Os códigos dos meses são: "1" a "9" = de janeiro a setembro, "O" = Outubro, "N" = novembro, "D" = dezembro. "X5" é então "maio de 2009"

Para capacitores muito pequenos, não é possível marcar. Aqui apenas a rastreabilidade dos fabricantes pode garantir a identificação de um tipo.

Padronização[editar | editar código-fonte]

A padronização de todos os componentes elétricos e eletrônicos bem como as tecnologias relacionadas segue as regras dadas pela Comissão Internacional de Eletrotécnica (IEC),[102] organização internacional não-governamental sem fins lucrativos.[103][104]

A definição das características e o procedimento dos métodos de teste para capacitores para uso em equipamentos eletrônicos estão estabelecidos na especificação genérica:

- IEC/EN 60384-1 - Capacitores fixos para uso em equipamentos eletrônicos;

Os ensaios e requisitos a serem cumpridos pelos capacitores eletrolíticos de alumínio e tântalo para uso em equipamentos eletrônicos para aprovação como tipos padronizados são estabelecidos nas seguintes especificações seccionais:

- IEC/EN 60384-3 — Capacitores eletrolíticos de tântalo fixo de montagem saliente com eletrólito sólido de dióxido de manganês;

- IEC/EN 60384-4 — Capacitores eletrolíticos de alumínio com eletrólito sólido (MnO2) e não sólido;

- IEC/EN 60384-15 — Capacitores de tântalo fixos com eletrólito não sólido e sólido;

- IEC/EN 60384-18 — Capacitores de montagem de superfície eletrolíticos de alumínio com sólidos (MnO2) e eletrólito não sólido;

- IEC/EN 60384-24 — Capacitores eletrolíticos de tântalo fixo de montagem em superfície com eletrólito sólido de polímero condutor;

- IEC/EN 60384-25 — Capacitores eletrolíticos de tântalo fixo de montagem em superfície com eletrólito sólido de polímero condutor;

- IEC/EN 60384-26 — Capacitores eletrolíticos de alumínio fixo com eletrólito sólido polímero condutor.

Mercado[editar | editar código-fonte]

O mercado de capacitores eletrolíticos em 2008 foi de aproximadamente 30% do mercado total em valor

- Capacitores eletrolíticos de alumínio — US$3,9 bilhões (22%);

- Capacitores eletrolíticos de tântalo — US$2,2 bilhões (12%);

Em número de peças, esses capacitores cobrem cerca de 10% do mercado total de capacitores, ou cerca de 100 a 120 bilhões de peças.[105]

Fabricantes e produtos[editar | editar código-fonte]

| Fabricante | Capacitores eletrolíticos de alumínio | Capacitores eletrolíticos de tântalo | Capacitores eletrolíticos de nióbio | |||||

|---|---|---|---|---|---|---|---|---|

| SMD Radial |

Poder

SI, ST |

SMD

Radial de Polímero |

Polímero

Híbrido |

SMD MnO2 |

SMD de Polímero | Eletrólito úmido | SMD de Polímero MnO2 | |

| AVX | - | - | - | - | X | X | X | X |

| CapXon | X | X | X | - | - | - | - | - |

| CDE Cornell Dubilier | X | X | X | X | X | X | - | - |

| Capacitor Industries | - | X | - | - | - | - | - | - |

| Chinsan, (Elite) | X | X | X | - | - | - | - | - |

| Daewoo, (Partsnic) Arquivado em 12 de junho de 2018, no Wayback Machine. | X | X | - | - | - | - | - | - |

| Elna | X | X | X | - | - | - | - | - |

| Exxelia group Arquivado em 13 de março de 2015, no Wayback Machine. | - | X | - | - | X | X | - | - |

| Frolyt | X | X | - | - | - | - | - | - |

| Hitachi | - | X | - | - | - | - | - | - |

| Hitano Arquivado em 12 de janeiro de 2014, no Wayback Machine. | X | X | X | - | X | - | - | - |

| Itelcond | - | X | - | - | - | - | - | - |

| Jackcon Arquivado em 2 de abril de 2015, no Wayback Machine. | X | X | - | - | - | - | - | - |

| Jianghai | X | X | X | - | - | - | - | - |

| Kaimei Electronic Corp, (Jamicon) Arquivado em 2 de abril de 2015, no Wayback Machine. | X | X | - | - | - | - | - | - |

| KEMET Arquivado em 12 de dezembro de 2013, no Wayback Machine. | X | X | X | - | X | X | X | - |

| Lelon | X | X | X | - | - | - | - | - |

| MAN YUE, (Samxon) | X | X | - | - | - | - | - | - |

| NEC Tokin Arquivado em 10 de setembro de 2003, no Wayback Machine. | - | - | - | - | X | - | X | - |

| Nippon Chemi-Con Arquivado em 6 de novembro de 2014, no Wayback Machine. | X | X | X | X | - | - | - | - |

| NIC | X | X | X | X | X | - | X | - |

| Nichicon | X | X | X | - | - | - | - | - |

| Panasonic, Matsushita | X | X | X | X | - | - | X | - |

| Richey | X | X | - | - | - | - | - | - |

| ROHM | - | - | - | - | X | - | X | - |

| Rubycon | X | X | X | - | - | - | - | - |

| Samwha | X | X | X | - | - | - | - | - |

| SUN Electronic Industry Arquivado em 11 de março de 2015, no Wayback Machine. | X | - | - | X | - | - | - | - |

| TDK EPCOS | X | X | - | - | - | - | - | - |

| Teapo (Luxon) Arquivado em 4 de março de 2016, no Wayback Machine. | X | X | X | - | - | - | - | - |

| Vishay | X | X | X | - | X | X | X | X |

| Yageo | X | X | X | - | - | - | - | - |

Data da tabela: Março de 2015.

Veja também[editar | editar código-fonte]

- E-series de números preferidos

- Tipos de capacitores

Referências[editar | editar código-fonte]

- ↑ J.L. Stevens, A.C. Geiculescu, T.F. Strange, Dielectric Aluminum Oxides: Nano-Structural Features and Composites PDF Arquivado em 29 de dezembro de 2014, no Wayback Machine.

- ↑ T. Kárník, AVX, NIOBIUM OXIDE FOR CAPACITOR MANUFACTURING , METAL 2008, 13. –15. 5. 2008, PDF

- ↑ Jeng-Kuei Chang, Chia-Mei Lin, Chi-Min Liao, Chih-Hsiung Chen, Wen-Ta Tsai, Journal of The Electrochemical Society, 2004. Effect of Heat-Treatment on Characteristics of Anodized Aluminum Oxide Formed in Ammonium Adipate Solution [1] DOI: 10.1149/1.1646140

- ↑ Th. F. Strange, T. R. Marshall, Very high volt oxide formation of aluminum for electrolytic capacitors, US Patent 6299752 B1, 9. Okt. 2001, [2]

- ↑ A. Albertsen, Jianghai Europe, Keep your distance – Voltage Proof of Electrolytic Capacitors, PDF

- ↑ «KDK, Specifications for Etched Foil for Anode, Low Voltage» (PDF)

- ↑ I.Horacek, T.Zednicek, S.Zednicek, T.Karnik, J.Petrzilek, P.Jacisko, P.Gregorova, AVX, High CV Tantalum Capacitors - Challenges and Limitations [3] Arquivado em 9 de março de 2014, no Wayback Machine.

- ↑ Charles Pollack: D.R.P. 92564, filed 14. Januar 1896, granted 19. Mai 1897 D.R.P. 92564

- ↑ J. Both, Electrolytic capacitors, 1890 to 1925: early history and basic principle, Electrical Insulation Magazine, IEEE, Volume:31, Issue: 1, January–February 2015, [4]

- ↑ US Patent Nr. 1774455, Electric condenser, filed October 19, 1925, granted August 26, 1930

- ↑ Samuel Ruben: Inventor, Scholar, and Benefactor by Kathryn R. Bullock PDF www.electrochem.org

- ↑ P. McK. Deeley, Electrolytic Capacitors, The Cornell-Dubilier Electric Corp. South Plainfield New Jersey, 1938

- ↑ Elektrolytischer Kondensator mit aufgerollten Metallbändern als Belegungen, Alfred Eckel Hydra-Werke, Berlin-Charlottenburg, DRP 498 794, filed May 12, 1927, granted May 8, 1930

- ↑ William Dubilier, Electric Condenser, US Patent 468787

- ↑ Philips Data Handbook PA01, 1986, the first 125 °C series "118 AHT"

- ↑ J. Both, The modern era of aluminum electrolytic capacitors, Electrical Insulation Magazine, IEEE, Volume:31, Issue: 4, July–August 2015, ieeexplore.ieee.org

- ↑ D. F. Tailor, Tantalum and Tantalum Compounds, Fansteel Inc., Encyclopedia of Chemical Technology, Vol. 19, 2nd ed. 1969 John Wiley & sons, Inc.

- ↑ R. L. Taylor and H. E. Haring, "A metal semi-conductor capacitor", J. Electrochem. Soc., vol. 103, p. 611, November, 1956.