Trocador de energia térmica

Um trocador de calor ou permutador de calor é um dispositivo para transferência de calor eficiente de um meio para outro. Tem a finalidade de transferir calor de um fluido para o outro, encontrando-se estes a temperaturas diferentes. Os meios podem ser separados por uma parede sólida, tanto que eles nunca misturam-se, ou podem estar em contato direto.[1] Um permutador de calor é normalmente inserido num processo com a finalidade de arrefecer (resfriar) ou aquecer um determinado fluido. São amplamente usados em aquecedores, refrigeração, condicionamento de ar, usinas de geração de energia, plantas químicas, plantas petroquímicas, refinaria de petróleo, processamento de gás natural, e tratamento de águas residuais. Em muitos textos em inglês é abreviado para HX (heat exchanger).

Um exemplo comum de trocador de calor é o radiador em um carro, no qual a fonte de calor, a água, sendo um fluido quente de refrigeração do motor, transfere calor para o ar fluindo através do radiador (i.e. o meio de transferência de calor). Em outras aplicações são usados para refrigeração de fluidos, sendo os mais comuns, óleo e água e são construídos em tubos, onde, normalmente circula o fluido refrigerante (no caso de um trocador para refrigeração). O fluido a ser refrigerado circula ao redor da área do tubo, isolado por outro sistema de tubos (similar a uma Serpentina (duto)) que possui uma ampla área geometricamente favorecida para troca de calor.

O material usado na fabricação de trocadores de calor, geralmente possui um coeficiente de condutibilidade térmica elevado. Sendo assim, são amplamente utilizados o cobre e o alumínio e suas ligas.

Dentro da teoria em engenharia, é um volume de controle, sendo que este equipamento normalmente opera em regime permanente, onde as propriedades da seção de um fluido não se altera com o tempo.

A eficiência de um trocador de calor depende principalmente:

- Do material utilizado para construção;

- Da característica geométrica e

- Do fluxo, temperatura e coeficiente de condutibilidade térmica dos fluidos em evidência.

Genericamente, para melhorar a troca de calor, são colocados aletas em toda a área da tubulação. Estas aletas fazem com que o fluido se disperse em áreas menores, assim, facilitando a troca de calor. Aletas, consistem em células interligadas entre si, onde circula fluido. São construídas em materiais de excelente condutibilidade térmica. Seu uso, acarreta uma grande desvantagem em um sistema termodinâmico, pois reduzem drasticamente a pressão com relação a entrada e saída. A maioria dos trocadores de calor, utilizam tubos com geometrias que favorecem a troca de calor, onde internamente, há em sua área aletas.

Os permutadores de calor existem em várias formas construtivas consoante a aplicação a que se destinam, sendo as principais:

- Permutador de calor de carcaça e tubos (em inglês shell and tube heat exchanger)

- Permutador de calor de placas (plate heat exchanger)

- Permutador de calor de placas brasadas com aletas (brazed plate fin heat exchanger)

Quanto as fases, existem 2 tipos de trocadores de calor:

- Monofásico, onde não há mudança de fase no fluido a ser refrigerado ou aquecido e

- Multifase, onde há mudança de estado físico do fluido.

Exemplo de trocadores de calor monofásicos: Radiador de água e intercooler (ou radiadores a ar).

Exemplo de trocadores de calor multifase: Condensador e evaporadores.

Regime de fluxo

[editar | editar código-fonte]

-

Fig. 1: Trocador de calor casco e tubos, passagem única (fluxo paralelo 1-1)

-

Fig. 2: Trocador de calor casco e tubo, 2 passagens pelos tubos (fluxo contracorrente 1-2)

-

Fig. 3: Trocador de calor casco e tubo, 2 passagens pelo casco, 2 passagens pelos tubos (fluxo contracorrente 2-2)

Existem duas classificações primárias de trocadores de calor de acordo com seus arranjos de fluxos. Em trocadores de calor de fluxo paralelo, os dois fluidos entram no trocador do mesmo lado, e fluem em paralelo um ao outro para o outro lado. Em trocadores de calor contracorrente os fluidos entram no trocador de lados opostos. O projeto contracorrente é mais eficiente, neste pode-se transferir a maior parte do calor do meio quente (de transferência). Ver troca em contracorrente. Em trocadores de calor contracorrente, os fluidos fluem aproximadamente perpendiculares entre si através do trocador.

Para maior eficiência, trocadores de calor são projetados para maximizar a área de superfície da parede entre os dois fluidos, enquanto minimiza a resistência ao fluxo do fluido através do trocador. O desempenho do trocador também pode ser afetado pela adição de aletas ou ondulações em um ou ambos os sentidos, o que aumenta a área de superfície e pode aumentar o fluxo em canal do fluido ou induzir turbulência.

A temperatura de condução através da superfície de transferência de calor varia com a posição, mas uma temperatura média adequada pode ser definida. Na maioria dos sistemas simples, esta é a diferença de temperatura média logarítmica (LMTD, log mean temperature difference). Às vezes, o conhecimento direto da LMTD não está disponível e o Método das NTU (número de unidades de transferência, em inglês Number of Transfer Units ) é usado.

Tipos de trocadores de calor

[editar | editar código-fonte]Trocador de calor casco e tubo

[editar | editar código-fonte]

Trocadores de calor casco e tubo consistem de uma série de tubos. Um conjunto destes tubos contém o fluido que deve ser ou aquecido ou esfriado. O segundo fluido corre sobre os tubos que estão sendo aquecidos ou esfriados de modo que ele pode fornecer o calor ou absorver o calor necessário. O conjunto de tubos é chamado feixe de tubos e pode ser feita de vários tipos de tubos: simples, longitudinalmente aletados, etc. Trocadores de calor casco e tubos são normalmente utilizados para aplicações de alta pressão (com pressões superiores a 30 bar e temperaturas superiores a 260°C).[2] Isso ocorre porque os trocadores de calor casco e tubo são robustos, devido à sua forma.

Existem várias características de projeto térmico, que devem ser tidas em conta quando projeta-se os tubos nos trocadores de calor de casco e tubo. Estas incluem:

- Diâmetro dos tubos: Usar-se tubos de pequeno diâmetro faz o trocador de calor tanto econômico como compacto. No entanto, é mais provável o trocador de calor incrustam mais rapidamente e pequeno tamanho faz a limpeza mecânica das incrustações difícil. Ao prevalecer a incrustação e os problemas de limpeza, tubos de diâmetros maiores devem ser utilizados. Assim, para determinar o diâmetro de tubos, o espaço disponível, custos, incrustação, bem como a natureza dos fluidos devem ser considerados.

- Espessura de parede de tubo: A espessura das paredes dos tubos é normalmente determinada de maneira a garantir:

- Existir espaço suficiente para a corrosão

- Que a vibração induzida por fluxo tenha resistência

- Resistência axial

- Disponibilidade de peças sobressalentes

- Resistência de contenção ou "de cintura" (para suportar a pressão do tubo interno)

- Resistência à flambagem (para suportar sobrepressão no casco)

- Comprimentos dos tubos: trocadores de calor são normalmente mais baratos quando tem um menor diâmetro de casco e um longo comprimento de tubo. Assim, normalmente há um objetivo de tornar o trocador de calor, enquanto ao mesmo tempo fisicamente possível, não excedendo as capacidades de produção. No entanto, existem muitas limitações para isso, inclusive o espaço disponível no local onde vai ser utilizado e a necessidade de assegurar que não haja tubos disponíveis em comprimentos que são o dobro do comprimento necessário (para que os tubos possam ser retirados e substituídos). Além disso, o que tem que ser lembrado, os tubos finos são difíceis de remover e substituir.

- Passo (pitch) dos tubos: quando projeta-se os tubos, é prático para garantir que o passo (pitch) dos tubos (i.e., a distância do centro do tubo ao centro de tubos adjacentes) não seja inferior a 1,25 vezes o diâmetro dos tubos externos. Um passo maior dos tubos leva a um maior diâmetro global do casco que leva a um trocador de calor mais caro.

- Corrugação dos tubos: este tipo de tubos, tubos corrugados, utilizados principalmente para os tubos internos, aumenta a turbulência dos fluidos e o efeito é muito importante na transferência de calor dando um melhor desempenho.

- Distribuição ou configuração (layout) dos tubos: refere-se a como os tubos são posicionados dentro do casco. Existes quatro tipos principais de configuração dos tubos, os quais são, triangular (30°), triangular "girado" (60°), quadrado (90°) ou quadrado girado (45°). Os padrões triangulares são empregados para produzir maior transferência de calor em que força-se o fluido a fluir de uma forma mais turbulenta ao redor da tubulação. Padrões quadrados são empregados onde alta incrustação é experimentada e operações de limpeza são mais regulares.

- Projeto das chicanas: chicanas ou defletores são usados em trocadores de calor casco e tubo para direcionar o fluido através do feixe de tubos. Eles correm perpendicularmente ao caso e mantém coeso e fixo o feixe de tubos, evitando que os tubos de vergarem ao longo de um comprimento longo. Eles também podem impedir que os tubos vibrem excessivamente. O tipo mais comum de chicana é a chicana segmentar. As chicanas segmentares semicirculares são orientadas a 180 graus para as chicanas adjacentes forçando o líquido a fluir para cima e para baixo entre o feixe de tubos. Chicanas de espaçamento são de grande importância termodinâmica no projeto de trocadores de calor de casco e tubo. Chicanas devem ser espaçadas, tendo em consideração para a conversão da queda de pressão e transferência de calor. Para a otimização térmica e econômica é sugerido que as chicanas sejam espaçados não mais de 20% do diâmetro interno do casco. Tendo-se chicanas espaçadas muito próximas provoca-se uma maior queda de pressão por causa do redirecionamento de fluxo. Consequentemente com as chicanas espaçadas significa que pode haver regiões mais frias nos cantos entre as chicanas. Também é importante para garantir que as chicanas sejam espaçadas perto o suficiente para que os tubos não cedam. O outro tipo principal de defletor é o disco e defletor de rosca, que consiste de dois defletores concêntricos, o defletor exterior mais amplo parece uma rosquinha (donut), embora o defletor interno é em forma de disco. Este tipo de defletores forçam o fluido a passar em torno de cada lado do disco, em seguida, através do defletor donut gerando um tipo diferente de fluxo de fluido.

Trocador de calor de placas

[editar | editar código-fonte]Outro tipo de trocador de calor é o trocador de calor de placas. Um deles é composto por placas múltiplas, finas, levemente separadas que têm áreas de superfície muito grande e as passagens de fluxo de fluido de transferência de calor. Este arranjo empilhado de placas pode ser mais eficaz, em um determinado espaço, que o trocador de calor de casco e tubos. Avanços na tecnologia de vedação e brasagem fizeram o permutador de calor do tipo placa cada vez mais prático. Em aplicações HVAC, grandes trocadores de calor deste tipo são chamados placas-e-quadros, quando utilizados em circuitos abertos, estes trocadores de calor são normalmente do tipo vedado permitindo desmontagem, limpeza e inspeção periódica. Existem muitos tipos de trocadores de calor de placa permanentemente ligadas, tais como variedades de placa brasadas por imersão e brasadas a vácuo, e muitas vezes são especificados para aplicações de circuito fechado, como refrigeração. Trocadores de calor de placas também diferem no tipo de placas que são utilizadas, e nas configurações das placas. Algumas placas podem ser carimbados com o "chevron" (forma de insígnia), ou outros padrões, onde outros possam ter aletas e/ou ranhuras usinadas.

Trocador de calor circular adiabático

[editar | editar código-fonte]Um quarto tipo de trocador de calor utiliza um fluido intermediário ou armazena sólidos para manter o calor, que é então transferido para o outro lado do trocador de calor a ser liberado. Dois exemplos disso são rodas adiabáticas, que consistem em uma grande roda com linhas finas em rotação através dos quais fluem os fluidos quentes e frios, e trocadores de calor fluido.

Trocador de calor de placas aletadas

[editar | editar código-fonte]Este tipo de trocador de calor utiliza com passagens em "sanduíche" para aumentar a efetividade da unidade. Os projetos incluem fluxo transversal e contrafluxo com diversas configurações de aletas tais como aletas retas, aletas deslocadas e as aletas onduladas.

Trocadores de calor de placas aletadas são normalmente feitos de ligas de alumínio, que proporcionam maior eficiência de transferência de calor. O material permite que o sistema funcione a baixa temperatura e reduzem o peso do equipamento. Trocadores de calor de placas aletadas são usados principalmente para serviços de baixa temperatura, como plantas de liquefação de gás natural, hélio e oxigênio, as plantas de separação de ar e na indústria de transportes como motores e motores de aeronaves.

Vantagens de trocadores de calor de placas e aletas:

- Alta eficiência de transferência de calor especialmente em tratamento de gás

- Maior área de transferência de calor

- Aproximadamente 5 vezes mais leves em peso que os de correspondentes em capacidade trocadores de calor de casco e tubos

- Capaz de suportar a alta pressão

Desvantagens de trocadores de calor de placas e aletas:

- Pode ocorrer entupimento das vias que são muito estreitas

- Dificuldade de limpar as vias

Trocadores de calor fluidos

[editar | editar código-fonte]Este é um trocador de calor com um gás que passa para cima através de um banho de líquido (frequentemente água), e o fluido é, então, levado para outro lugar antes de ser refrigerado. Isto é comumente utilizado para o resfriamento de gases ao mesmo tempo que remove-se certas impurezas, assim, resolve-se dois problemas de uma vez. É amplamente utilizado em máquinas de café expresso como um método de poupar-se energia de resfriamento de água super-aquecida para ser utilizada na extração do expresso.

Unidades de recuperação de calor de resíduos

[editar | editar código-fonte]Uma unidade de recuperação de calor (WHRU, Waste Heat Recovery Unit) é um trocador de calor que recupera o calor de um fluxo de gás quente durante sua transferência para um meio de trabalho, geralmente água ou óleo. O fluxo de gás quente pode ser o gás de exaustão de uma turbina a gás ou um motor a diesel ou a gás de resíduos provenientes da indústria ou da refinaria.

Trocador de calor de superfície raspada dinâmico

[editar | editar código-fonte]Outro tipo de trocador de calor é chamado "trocador de calor de superfície raspada (dinâmico)".[3] São principalmente usados em aquecimento ou resfriamento com produtos altamente viscosos, processos de cristalização, aplicações de evaporação e alta incrustação. Longos tempos de atividade são alcançados devido à raspagem contínua da superfície, evitando assim incrustação e alcançando uma taxa de transferência de calor sustentável durante o processo.

A fórmula usada para isto será , onde Q é a taxa de transferência de calor.

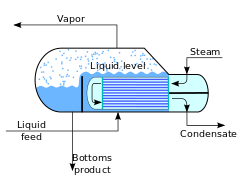

Trocadores de calor de mudança de fase

[editar | editar código-fonte]

Em adição a aquecimento ou resfriamento de fluidos em apenas uma única fase, trocadores de calor podem ser utilizados para aquecer um líquido para evaporá-lo (ou fervê-lo) ou são utilizados como condensadores arrefecendo um vapor e condensando-o em um líquido. Em plantas químicas e refinarias, refervedores utilizados para aquecer alimentos de entrada para torres de destilação são frequentemente trocadores de calor.[4][5]

Instalações de destilação normalmente utilizam condensadores para condensar os vapores destilados novamente em líquido.

Usinas que tenham turbinas movidas a vapor comumente utilizam trocadores de calor para ferver água em vapor. Trocadores de calor ou unidades similares para a produção de vapor de água são frequentemente chamadas caldeiras ou geradores de vapor.

Em plantas de usinas nucleares chamadas reatores de água pressurizada (PWR, Pressurized Water Reactor), trocadores de calor especialmente grandes os quais passam o calor do reator do sistema primário (planta do reator nuclear) para o secundário (planta de vapor), produzindo vapor da água no processo, são chamados geradores de vapor. Todas as usinas de energia fóssil e nuclear usando turbinas impulsionadas a vapor, tem condensadores de superfície para converter o vapor de exaustão das turbinas em condensado (água) para reutilização.[6][7]

Para conservar a energia e capacidade de resfriamento em indústrias químicas e outras plantas, trocadores de calor regenerativos podem ser usados para a transferência de calor de uma corrente (fluxo) que precisa ser resfriado a uma outra corrente que precisa ser aquecida, tal como um destilado de arrefecimento e alimentação do refervedor de pré-aquecimento.

Este termo pode também referir-se trocadores de calor que contêm um material dentro de sua estrutura que tem uma mudança de fase. Isso geralmente é uma fase sólida para uma líquida, devido à pequena diferença de volume entre estes estados. Esta mudança de fase efetivamente atua como um "amortecedor" (buffer), pois ocorre a uma temperatura constante, mas ainda permite que o trocador de calor receba o calor adicional. Um exemplo onde isto tem sido investigado é para o uso em eletrônicos de aeronaves de alta potência.

Trocadores de calor de contato direto

[editar | editar código-fonte]Trocadores de calor de contato direto envolvem transferência de calor entre correntes quentes e frias de duas fases na ausência de uma parede de separação.[8] Assim tais trocadores de calor podem ser classificados como:

- Gás– líquido

- Líquido imiscível – líquido

- Sólido-líquido ou sólido-gás

A maioria dos trocadores de calor contacto directo caem sob a categoria Gás-Líquido, onde o calor é transferido entre gás e líquido na forma de gotas, filmes ou sprays.[2]

Tais tipos de trocadores de calor são usados predominantemente em ar condicionados, umidificação de ambientes, resfriamento de água e plantas de condensação.[9]

| Fases[10] | Fase contínua | Força condutora | Mudança de fase | Exemplos |

|---|---|---|---|---|

| Gás – Líquido | Gás | Gravidade | Não | Colunas spray, colunas rechedas |

| Sim | Torres de resfriamento, evaporadores por gotejamento | |||

| Forçada | Não | Resfriadores spray/supressores | ||

| Fluxo líquido | Sim | Condensadores spray/Condensadores e evaporadores por jato | ||

| Líquido | Gravidade | Não | Coluna de bolhas, colunas de bandejas perfuradas | |

| Sim | Condensadores de coluna de bolhas | |||

| Forçada | Não | Espargidores de gás | ||

| Fluxo de gás | Sim | Evaporadores de contato direto, combustão submersa |

Serpentinas de ar HVAC

[editar | editar código-fonte]Uma das maiores utilizações de trocadores de calor é para ar condicionado das edificações e veículos. Esta classe de trocadores de calor é comumente chamado serpentinas ou bobinas de ar, ou apenas serpentinas devido à sua tubulação interna frequentemente em serpentina. Serpentinas HVAC líquido-ar, ou ar-líquido são tipicamente de arranjo de fluxo cruzado. Nos veículos, serpentinas de calor são frequentemente chamadas aquecedores centrais.

No lado líquido destes trocadores de calor, os fluidos comuns são água, uma solução de água-glicol, vapor, ou um refrigerante. Para serpentinas de aquecimento, água quente e vapor são mais comuns, e este fluido de aquecimento é suprido por caldeiras, por exemplo. Para serpentinas de resfriamento, água resfriada e refrigerante são mais comuns. Água resfriada é suprida a partir de uma máquina frigorífica que é potencialmente localizado muito longe, mas refrigerante deve ser proveniente de uma unidade de condensação nas proximidades. Quando um refrigerante é utilizado, a serpentina de resfriamento é o evaporador no ciclo de refrigeração por compressão de vapor. Serpentinas HVAC que usam essa expansão direta de refrigerantes são comumente chamados serpentinas DX.

No lado do ar de serpentinas HVAC existe uma diferença significativa entre aquelas utilizados para o aquecimento, e as de refrigeração. Devido a psicrometria, o ar que é esfriado frequentemente tem condensação de umidade fora dela, exceto com fluxos de ar extremamente seco. Aquecimento de algum ar a capacidade deste fluxo de ar de reter água. Então, em serpentinas de aquecimento não é necessário considerar a condensação da umidade em seu lado ar, mas serpentinas de resfriamento devem ser adequadamente projetadas e selecionadas para lidar com as suas particulares umidade latente, assim como as cargas de resfriamento sensível. A água que é removida é chamada condensado.

Para muitos climas, serpentinas HVAC de água ou vapor podem ser expostos a condições de congelamento. Dado que água expande-se sob congelamento, estes um tanto caros e difíceis de substituir trocadores de calor de paredes finas podem ser facilmente danificados ou destruídos por apenas um congelamento. Assim, proteção contra o congelamento das serpentinas é uma das principais preocupações dos projetistas, instaladores e operadores de HVAC.

A introdução de recortes colocados dentro das aletas do trocador de calor controla a condensação, permitindo que as moléculas de água permaneçam no ar refrigerado. Esta invenção permitiu a formação de gelo sem refrigeração do mecanismo de refrigeração.[11]

Os trocadores de calor em combustão direta de caldeiras, típicos em muitas resistências, não são 'serpentinas'. Eles são, pelo contrário, trocadores de calor gás-ar que são tipicamente feitos de metal estampado em chapa de aço. Os produtos da combustão passam de um lado destes trocadores de calor e ar a ser condicionado pelo outro. Um permutador de calor rachado é, portanto, uma situação perigosa que exige atenção imediata, pois os produtos de combustão são então susceptíveis de entrar na edificação ou instalações.

Trocadores de calor espirais

[editar | editar código-fonte]

Um trocador de calor espiral (SHE, spiral heat exchanger), pode referir-se a um configuração de tubos helicoidal (espiralada),[12] mais genericamente, o termo refere-se a um par de superfícies planas que são espiraladas de forma a formar os dois canais em um arranjo de fluxo contracorrente.[13][14] Cada um dos dois canais tem dois longos trajetos curvos. Um par de entradas de fluido são conectados tangencialmente a outros braços da espiral, e as entradas axiais são comuns, mas opcionais.[15]

A principal vantagem dos trocadores SHE é seu uso do espaço altamente eficiente. Esse atributo é muitas vezes alavancado e parcialmente realocado para ganhar outras melhorias no desempenho, de acordo com metodologias conhecidas em projeto de trocadores de calor. (Uma metodologia destacada é a comparação do custo de capital versus o custo operacional.) Um SHE compacto pode ser usado para ter uma menor ocupação nas instalações, e portanto reduz todos os custos de capital relacionados, ou um sobredimensionado SHE pode ser usado para ter-se menor queda de pressão, menor energia de bombeamento, mais alta eficiência térmica, e mais baixos custos de energia.[13][14][16]

Construção

[editar | editar código-fonte]As distâncias entre as folhas dos canais em espiral são mantidas usando pinos espaçadores que foram soldados antes de serem rolados. Uma vez que o pacote espiral principal foi enrolado, bordas suplentes superiores e inferiores são soldadas e cada extremidade fechada por um plano cone de cobertura cobrir aparafusado ao corpo. Isso assegura que a mistura dos dois líquidos não irá ocorrer. Se um vazamento acontecer, será da cobertura de periferia para a atmosfera, ou para uma passagem que contém a mesmo fluido.[17]

Autolimpeza

[editar | editar código-fonte]Trocadores SHE são frequentemente usados no aquecimento de fluidos que contenham sólidos e, portanto, tem uma tendência a incrustação no interior do trocador de calor. A baixa queda de pressão dá ao trocador SHE sua capacidade de lidar com incrustações mais facilmente. O trocador SHE usa um mecanismo de "autolimpeza" pelo qual as superfícies sujas causam um aumento localizado da velocidade do fluido, aumentando assim a arraste (ou atrito fluido) sobre a superfície incrustada, contribuindo assim para retirar o bloqueio e manter limpo o trocador de calor. "As paredes internas que compõem a superfície de transferência de calor são muitas vezes bastante grossas, o que torna o trocador SHE muito robusto, e capaz de durar muito tempo em ambientes exigentes."[18] Eles também são facilmente limpos, abrindo-se como um forno onde qualquer acumulação de incrustação pode ser removidos por lavagem à pressão.

Disposição dos fluxos

[editar | editar código-fonte]

Existem três tipos principais de fluxos em um trocador de calor espiral:

- Fluxo em contracorrente: Ambos os fluxo de fluidos em direções opostas, é utilizado para aplicações líquido-líquido, condensação e arrefecimento de gás. As unidades são geralmente montadas verticalmente quando condensação de vapor e montadas horizontalmente ao manusear altas concentrações de sólidos.

- Fluxo em Espiral/fluxo cruzado: Um fluido está em fluxo em espiral e outro em um fluxo cruzado. As passagens do fluxo em espiral são soldados de cada lado para este tipo de trocador de calor em espiral. Esse tipo de escoamento é adequado para lidar com gases de baixa densidade, que passam pelo fluxo cruzado, evitando a perda de pressão. Ele pode ser usado para aplicações líquido-líquido se um líquido tem uma vazão consideravelmente maior do que o outro.

- Vapor distribuído/fluxo em espiral: Este projeto é um condensador, e é geralmente montado verticalmente. Ele é projetado para atender a sub-resfriamento tanto de condensado e não condensáveis. O resfriante move-se em uma espiral e sai através do topo. Gases quentes que entram deixam condensado que sai através da saída inferior.

Aplicações

[editar | editar código-fonte]Os trocadores SHE são bons para aplicações tais como pasteurização, aquecimentos de digestores, recuperação de calor, pré-aquecimento (ver: recuperador), e esfriamento de efluentes. Para tratamento de lamas, trocadores SHE são geralmente menores que outros tipos de trocadores de calor.[19]

Seleção

[editar | editar código-fonte]Devido às muitas variáveis envolvidas, a seleção ótima de um trocador de calor é desafiante. Cálculos manuais são possíveis, mas muitas interações são tipicamente necessárias. Assim, trocadores de calor são mais frequentemente seleccionados através de programas de computador, que por projetistas de sistemas, que são tipicamente engenheiros, ou pelos fornecedores de equipamentos.

De maneira a selecionar um trocador de calor apropriado, os projetistas de sistemas (ou fornecedores dos equipamentos) em primeiro lugar consideram as limitações de projeto para cada tipo de trocador de calor. Embora o custo seja muitas vezes o primeiro critério avaliado, há vários outros importantes critérios de seleção que incluem:

- Limite de alta e baixa pressão

- Performance térmica

- Faixas de temperatura

- O conjunto de produtos (líquido/líquido, líquidos com particulados ou alto teor de sólidos)

- Queda de pressão ao longo do trocador

- Capacidade de fluxo de fluido

- Características de limpeza, manutenção e reparo

- Materiais requeridos para construção

- Capacidade e facilidade de futura expansão

A escolha do trocador de calor correto requer algum conhecimento de diferentes tipos de trocadores de calor, assim como o ambiente no qual a unidade irá operar. Tipicamente na indústria de manufatura, diversos tipos diferentes de trocadores de calor são usados para apenas um processo ou sistema para obter-se o produto final. Por exemplo, um trocador de calor kettle para pré-aquecimento, um trocador de tubo duplo para o fluido transportador e um trocador placa e quadro para resfriamento. Com suficiente conhecimento de tipos de trocadores de calor e requerimentos de operação, uma seleção apropriada pode ser feita para otimizar-se o processo.[20][21][22]

Monitoração e manutenção

[editar | editar código-fonte]A inspeção de integridade de trocadores de calor tubular e de placas podem ser testados in situ por métodos de condutividade ou por gás hélio. Estes métodos confirmam a integridade das placas ou tubos para prevenir qualquer contaminação cruzada e as condições das juntas.

Monitoração das condições dos tubos de trocadores de calor pode ser conduzida através de ensaios não destrutivos como os ensaios não destrutivos de tubos (Tubular NDT, de tubular nondestructive testing) e ensaios baseados em correntes parasitas. Os mecanismos de fluxo de água e depósitos são frequentemente simulados por fluidodinâmica computacional (CFD, computational fluid dynamics). A incrustação é um problema sério em alguns trocadores de calor. Águas doces pouco tratadas são frequentemente usadas como água de resfriamento, o que resulta em detritos biológicos entrando no trocador de calor e produzindo camadas, diminuindo o coeficiente de transferência térmica. Outro problema comum é o "tártaro", ou incrustação calcária, que é composto de camadas depositadas de compostos químicos, como carbonato de cálcio ou carbonato de magnésio, relacionados com a dureza da água.

Incrustação

[editar | editar código-fonte]

Incrustação ocorre quando um fluido passa por um trocador de calor, e as impurezas no fluido precipitam-se sobre a superfície dos tubos.

A precipitação destas impurezas pode ser causada por:

- Uso frequente do trocador de calor

- Ausência de limpeza regular do trocador de calor

- Redução da velocidade dos fluidos movendo-se através do trocador de calor

- Superdimensionamento do trocador de calor

Efeitos de incrustação são mais abundantes nos tubos quentes dos trocadores de calor que em tubos frios. Isto é causado porque impurezas são menos facilmente dissolvidas num fluido frio. Isto é porque, para a maioria das substâncias, a solubilidade aumenta quando a temperatura aumenta. Uma notável exceção é água dura e seus sais de metais alcalinos-terrosos onde o oposto é verdadeiro.

A incrustação aumenta a área da seção transversal para o calor ser transferido e causa um aumento na resistência à transferência de calor através do trocador de calor. Isto é porque a condutividade térmica da camada de incrustação é baixa. Isto reduz o coeficiente de transferência térmica global e a eficiência do trocador de calor. Ocorrendo isto, pode conduzir a um aumento nos custos de bombeamento e manutenção.

A abordagem convencional para o controle de incrustação combina a aplicação “cega” de biocidas e produtos químicos antitártaro com testes de laboratório. Isto frequentemente resulta em uso excessivo de produtos químicos com o inerente efeito colateral de acelerar o sistema de corrosão e aumentar os resíduos tóxicos - sem mencionar o incremento de custos de tratamentos desnecessários.

No entanto, existem soluções para monitoramento contínuo incrustantes em ambientes líquidos, tais como o sensor Neosens FS, medindo tanto a espessura de incrustação e temperatura, permitindo otimizar a utilização de produtos químicos e controlar a eficiência de limpeza.

O superdimensionamento dos trocadores causa o aumento da incrustação pela diminuição do arraste tanto de sólidos particulados quanto de impurezas que se solidificam e se precipitam ao longo do trocador, não sendo removidos continuamente pela ação do próprio movimento em suficiente velocidade do fluido.[23][24][25]

Manutenção

[editar | editar código-fonte]Trocadores de calor de placas precisam ser desmontados e limpos periodicamente. Trocadores de calor tubulares podem ser limpos por métodos tais como a limpeza ácida, jateamento, jato de água de alta pressão, limpeza por bala,[26] ou por hastes.

Em grande escala os sistemas de refrigeração de água para trocadores de calor, tratamento de água tal como a purificação, a adição de produtos químicos e testes, são usados para minimizar o sujar de equipamento de troca de calor. Outros tratamentos de água também são usado em sistemas de vapor para usinas de energia, etc., para minimizar a incrustação e corrosão da troca de calor e outros equipamentos.

Uma variedade de empresas começaram a utilizar a água ter tecnologia de oscilações para evitar bioincrustação. Sem o uso de produtos químicos, este tipo de tecnologia tem ajudado na provisão de uma baixa queda de pressão em trocadores de calor.[27][28]

Na indústria

[editar | editar código-fonte]Trocadores de calor são largamente usados na indústria tanto para resfriamento e aquecimento em larga escala em processos industriais. O tipo de tamanho de trocadores de calor usados pode ser adaptado a um processo dependendo do tipo de fluido, sua fase, temperatura, densidade, viscosidade, pressões, composição química e várias outras propriedades termodinâmicas.

Em muitos processos industriais existe desperdício de energia ou uma corrente de calor que está sendo exaurida, trocadores de calor podem ser usados para recuperar este calor e colocá-lo em uso pelo aquecimento de uma outra corrente no processo. Esta prática poupa uma quantidade de dinheiro na indústria como o calor fornecidos a outras correntes dos trocadores de calor que de outra dorma viria de fonte externa a qual é mais custosa e mais nociva ao ambiente.

Trocadores de calor são usados em muitas indústrias, algumas das quais incluem:

- Tratamento de águas residuais

- Sistemas de refrigeração

- Indústria de vinhos e cervejarias

- Indústria do petróleo.

- Indústria química pesada

Na indústria de tratamento de águas residuais, trocadores de calor desempenham um papel vital na manutenção ótima de temperaturas internamente a digestores anaeróbicos a fim de promover o crescimento de microrganismos que removem os poluentes das águas residuais. Os tipos mais comuns de trocadores de calor utilizados nesta aplicação são o trocadores de calor de duplo tubo, bem como os trocadores de calor de placa e quadro.

Em aeronaves

[editar | editar código-fonte]Em aeronaves comerciais, trocadores de calor são usados para tomar calor do sistema de óleo do motor a aquecer combustível frio.[29] Isto melhora a eficiência do combustível, assim como reduz a possibilidade de água aprisionada no combustível congelado em componentes.[30]

No início de 2008, um Boeing 777 voando como British Airways Flight 38 acidentou-se pouco após a pista. No início de 2009 Boeing atualizou informações para os operadores de aeronaves, o problema foi identificado como específico dos trocadores de calor do fluxo de óleo do motor Rolls-Royce.[nota 1]

Um modelo para um trocador de calor simples

[editar | editar código-fonte]Um trocador de calor simples[31] pode ser entendido como dois tubos retos com fluxo de fluido, os quais são termicamente conectados. Considera-se os tubos como de igual comprimento L, conduzindo fluidos com capacidade térmica (energia por unidade de massa por unidade por alteração na temperatura) e considere-se a taxa de fluxo de massa dos fluidos através dos tubos sendo (massa por unidade de tempo), onde o subscrito i aplica-se ao tubo 1 ou tubo 2.

Os perfis de temperatura para os tubos são and onde x é a distância ao longo do tubo. Suponha-se um estado estacionário, de modo que os perfis de temperatura não são funções de tempo. Considere-se também que somente transferência de calor de um pequeno volume de fluido em um tubo está para o elemento de fluido no outro tubo na mesma posição. Não haverá transferência de calor ao longo de um tubo devido a diferenças de temperatura naquele tubo. Pela lei de Newton do resfriamento a taxa de alteração da energia de um pequeno volume de fluido é proporcional à diferença de temperatura entre ele e o elemento correspondente no outro tubo:

onde é a energia térmica por unidade de comprimento e γ é a constante de conexão térmica por unidade de comprimento entre os dois tubos.

Esta alteração na energia interna resulta em uma alteração na temperatura do elemento de fluido. A taxa no tempo de alteração para o elemento de fluido sendo transportado ao longo do fluido é:

onde é a "taxa de fluxo de massa térmica". As equações diferenciais governando o trocador de calor podem agora ser escritas como:

Note-se que, dado que o sistema é um estado estacionário, não há derivadas parciais de temperatura em relação ao tempo, e já que não há transferência de calor ao longo do tubo, não há derivadas segundas em x como é encontrado na equação do calor. Estas duas equações diferenciais de primeira ordem acopladas podem ser resolvidas resultando:

onde , , e A e B são duas ainda indeterminadas constantes de integração. Fazendo-se and serem as temperaturas a x=0 e fazendo-se e serem as temperaturas no final do tubo em x=L. Define-se as temperaturas médias em cada tubo como:

Usando-se as soluções acima, estas temperaturas são:

Escolhendo-se quaisquer duas das temperaturas aima irá permitir que as constantes de integração sejam eliminadas, o que permitirá que as outras quatro temperaturas sejam encontradas. A energia total transferida é encontrada por integração das expressões para a taxa no tempo da alteração de energia interna por unidade de comprimento:

Pela conservação da energia, a soma das duas energias é zero. A quantidade é conhecida como a diferença de temperatura média logarítmica é é uma medida da eficiência do trocador de calor em transferir energia térmica.

Na natureza

[editar | editar código-fonte]Diversas estruturas dos seres vivos comportam-se como trocadores de calor. Estas diversas estruturas desenvolveram-se em forma e características no processo evolutivo com crescentes eficiências nos processos térmicos que controlam e nas trocas térmicas adequadas ao meio que promovem

Humanos

[editar | editar código-fonte]Os pulmões humanos, assim como os de diversas espécies homeotermas como outros mamíferos e as aves, servem como um trocador de calor extremamente eficiente devido a sua grande razão de área de superfície por volume.[32] Em espécies que tem testículos externos (tais como os humanos e diversos mamíferos), como as artérias dos testículos são cercadas por uma malha de veias chamada de plexo pampiniforme. Isto esfria o sangue que dirige-se aos testículos, enquanto reaquece o sangue retornando ao corpo.[33][nota 2]

Elefantes

[editar | editar código-fonte]As orelhas dos elefantes africanos são um exemplo de estrutura desenvolvida pelo processo evolutivo com vistas à refrigeração pela convecção forçada, especialmente quando abanam as orelhas, da corrente sanguínea, trocando calor com o ar, operando como trocador de calor líquido-ar em resfriamento do líquido.[34][35][36]

Aves, peixes, baleias

[editar | editar código-fonte]Trocadores de calor em "contracorrente" ocorrem naturalmente no sistema circulatório de peixes e baleias. Artérias da pele transportando sangue quente são interligadas com as veias da pele transportando sangue frio, causando a troca de calor do sangue arterial quente com o sangue venoso frio. Isto reduz a perda de calor global em águas frias. Trocadores de calor estão presentes também na língua de baleias como grandes volumes de fluxo de água através de suas bocas.[37][38] Aves limícolas usam um sistema similar para limitar as perdas de calor de seus corpos através de suas pernas na água.

Animais pré-históricos

[editar | editar código-fonte]O animais pré-históricos sinapsidas, como o Dimetrodon e o Edaphosaurus, possuiam "velas" nas costas que são hipoteticamente consideradas como tendo função de regulagem térmica.[39]

Ver também

[editar | editar código-fonte]Notas

[editar | editar código-fonte]- ↑ Outros trocadores de calor, ou aeronaves Boeing 777 movidas por motores GE ou Pratt and Whitney, não são afetadas pelo problema.

- ↑ Na maioria dos mamíferos tais estruturas são necessárias para a maturação dos espermatozoides, que só se dá em temperatura ligeiramente menor que a interna do corpo.

Referências

[editar | editar código-fonte]- ↑ Sadik Kakaç and Hongtan Liu (2002). Heat Exchangers: Selection, Rating and Thermal Design 2nd Edition ed. [S.l.]: CRC Press. ISBN 0849309026

- ↑ a b Saunders, E. A. (1988). Heat Exchanges: Selection, Design and Construction. New York: Longman Scientific and Technical.

- ↑ Unicus® Dynamic Scraped Surface Heat Exchanger - www.hrs-spiratube.com

- ↑ Kister, Henry Z. (1992). Distillation Design 1st Edition ed. [S.l.]: McGraw-Hill. ISBN 0-07-034909-6

- ↑ Perry, Robert H. and Green, Don W. (1984). Perry's Chemical Engineers' Handbook 6th Edition ed. [S.l.]: McGraw-Hill. ISBN 0-07-049479-7

- ↑ Air Pollution Control Orientation Course from website of the Air Pollution Training Institute

- ↑ Energy savings in steam systems Arquivado em 27 de setembro de 2007, no Wayback Machine. Figure 3a, Layout of surface condenser (ir até a página 11 das 34 do PDF)

- ↑ Coulson, J. & Richardson, J. (1983), Chemical Engineering – Design (SI Units), Volume 6, Pergamon Press, Oxford.

- ↑ Hewitt G, Shires G, Bott T (1994), Process Heat Transfer, CRC Press Inc, Florida.

- ↑ Table: Various Types of Gas - Liquid Direct Contact Heat Exchangers (Hewitt G, Shires G & Bott T, 1994)

- ↑ Patent 2,046,968 John C Raisley issued July 7 1936; filed Jan. 8, 1934 [1]

- ↑ Sentry Equipment Corp Spiral tube Heat Exchangers

- ↑ a b «Alfa Laval Spiral Heat Exchangers». Consultado em 28 de abril de 2010. Cópia arquivada em 18 de agosto de 2010

- ↑ a b Alfa Laval – spiral heat exchangers - www.canaley.com

- ↑ Cooling water - www.gc3.com

- ↑ KUROSE Spiral Heat Exchanger - www.kurose.co.jp

- ↑ E.A.D.Saunders (1988). Heat Exchangers:Selection Design And Construction Longman Scientific and Technical ISBN 0-582-49491-5

- ↑ spiral heat exchangers

- ↑ The spiral approach to sludge heat exchange - local.alfalaval.com

- ↑ White, F.M. ‘Heat and Mass Transfer’ © 1988 Addison-Wesley Publishing Co. p602-604

- ↑ ‘Heat Exchangers Arquivado em 29 de março de 2008, no Wayback Machine.’ Kevin D. Rafferty, Gene Culver Geo-Heat Center © 1996-2001

- ↑ ‘For manufacturing engineers who use heat processing equipment - Heat exchanger basics’ BNP Media © 2007

- ↑ Sadık Kakaç,Hongtan Liu; Heat exchangers: selection, rating, and thermal design; CRC Press; 2nd Ed.; 2002; ISBN 0849309026

- ↑ Bell, Kenneth J.; Thermal and Hydraulic Design of Heat exchangers; Hemisphere Pub. Corp.; 1983; ISBN 10: 0891161252

- ↑ R. K. Shah,Dušan P. Sekulić; Fundamentals of heat exchanger design; Wiley; 2003

- ↑ CONDENSER CLEANING USING BULLETS Arquivado em 6 de julho de 2010, no Wayback Machine. - www.igp-group.com

- ↑ HyCa Technologies - HyCator™:BFP Reactor System - www.hyca.co.in

- ↑ Biofilm and biofouling - www.merusaustralia.com.au

- ↑ «United States Patent 4498525, Fuel/oil heat exchange system for an engine». United States Patent and Tradmark Office. Consultado em 3 de fevereiro de 2009

- ↑ «Boeing links Heathrow, Atlanta Trent 895 engine rollbacks». FlightGlobal.com. Consultado em 3 de fevereiro de 2009

- ↑ Kay J M & Nedderman R M (1985) Fluid Mechanics and Transfer Processes, Cambridge University Press

- ↑ WEBB, PAUL; HEAT LOSS FROM THE RESPIRATORY TRACT IN COLD[ligação inativa] - 'www.dtic.mil

- ↑ Espermatozóides - marcelo.juvencio.sites.uol.com.br

- ↑ African elephant adaptations - The Ears Arquivado em 13 de junho de 2008, no Wayback Machine. - student.claytonstate.net

- ↑ Christine and Michel, Denis-Hout. The Art of being an Elephant. New York: Barnes and Noble, 2003.

- ↑ Mammals: Elephant - www.sandiegozoo.org

- ↑ «Cópia arquivada». Consultado em 29 de abril de 2010. Arquivado do original em 14 de junho de 2009

- ↑ Heyning and Mead (novembro de 1997). «Thermoregulation in the Mouths of Feeding Gray Whales». Science. 278 (5340): 1138–1140. Consultado em 19 de janeiro de 2010

- ↑ Bramwell, C. D.; Fellgett, P.P. (1973). «Thermal regulation in sail lizards». Nature. 242: 203–205. doi:10.1038/242203a0

- Coulson, J. and Richardson, J (1999). Chemical Engineering- Fluid Flow. Heat Transfer and Mass Transfer- Volume 1; Reed Educational & Professional Publishing LTD

- Dogan Eryener (2005), ‘Thermoeconomic optimization of baffle spacing for shell and tube heat exchangers’, Energy Conservation and Management, Volume 47, Issue 11-12, Pages 1478-1489.

- G.F.Hewitt, G.L.Shires, T.R.Bott (1994)Process Heat Transfer, CRC Press, Inc, United States Of America.

Ligações externas

[editar | editar código-fonte]- TROCADOR DE CALOR - www.demec.ufmg.br

- Tah Wun Song; Condições de Processo num Trocador de Calor; EPUSP-E.E. Mauá

- Heat Exchanger Tutorials (em inglês)

- Specifying Heat Exchangers (em inglês)

- Heat Exchanger Technology Overview (em inglês)

- Shell and Tube Heat Exchanger Design Software for Educational Applications (PDF) (em inglês)

- EU Pressure Equipment Guideline (em inglês)

- A Thermal Management Concept For More Electric Aircraft Power System Application Arquivado em 29 de setembro de 2009, no Wayback Machine. (PDF) (em inglês)

- Mechanical design fundamentals for heat exchangers (em inglês)

- Heat transfer fundamentals Arquivado em 17 de maio de 2008, no Wayback Machine. (em inglês)

- Forum about heat exchangers (em inglês)

- Stainless Steel Heat Exchanger (em inglês)

- Process Screw Heat Exchanger[ligação inativa] (em inglês)

- Performance Control of Air Cooled Heat Exchangers / Fin Fan Coolers Arquivado em 2 de agosto de 2010, no Wayback Machine. (em inglês)

- Open Cell Foam Heat Pump Arquivado em 12 de junho de 2010, no Wayback Machine. (em inglês)

- Heat exchanger thermal design calculator application (em inglês)