Capacitor de filme

Capacitores de filme, capacitores de filme plástico, capacitores dielétricos de filme ou capacitores de filme de polímero, genericamente chamados de “caps de filme” bem como capacitores de filme de potência, são capacitores elétricos com um filme plástico isolante como dielétrico, às vezes combinados com papel como suporte dos eletrodos.

Os filmes dielétricos, dependendo da força dielétrica desejada, são desenhados em um processo especial para uma espessura extremamente fina, e são então fornecidos com eletrodos. Os eletrodos dos capacitores de filme podem ser de alumínio ou zinco metalizado, aplicados diretamente na superfície do filme plástico ou em uma folha metálica separada. Duas dessas camadas condutoras são enroladas em um enrolamento cilíndrico, geralmente achatadas para reduzir os requisitos de espaço de montagem em uma placa de circuito impresso, ou em camadas como múltiplas camadas únicas e empilhadas juntas, para formar um corpo de capacitor. Capacitores de filme, juntamente com capacitores cerâmicos e capacitores eletrolíticos, são os tipos de capacitores mais comuns para uso em equipamentos eletrônicos, e são usados em muitos circuitos eletrônicos e microeletrônicos de CA e CC.[1]

Um tipo de componente relacionado é o capacitor (de filme) de potência . Embora os materiais e técnicas de construção usados para os capacitores de filme de grande potência sejam muito semelhantes àqueles usados para capacitores de filmes comuns, capacitores com altas a muito altas taxas de potência para aplicações em sistemas de potência e instalações elétricas são frequentemente classificados separadamente, por razões históricas. Como os equipamentos eletrônicos modernos ganharam a capacidade de lidar com níveis de energia que antes eram de domínio exclusivo de componentes de "energia elétrica", a distinção entre as classificações de energia "eletrônica" e "elétrica" tornou-se menos distinta. No passado, a fronteira entre essas duas famílias estava aproximadamente em uma potência reativa de 200 volts-ampères, mas a eletrônica de potência moderna pode lidar com quantidades crescentes de energia.

Visão geral da construção e características[editar | editar código-fonte]

- Detalhes do capacitor de filme

-

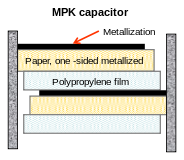

Comparação de imagens esquemáticas internas de capacitores de filme/folha vs. capacitores de filme metalizado

-

Seção transversal de um capacitor de filme plástico

-

Enrolamento achatado de um capacitor de filme "nu" antes do encapsulamento, com uma visão de camadas colaterais de contato de metal ("schoopage") e terminais conectados

Os capacitores de filme são feitos de dois pedaços de filme plástico cobertos com eletrodos metálicos, enrolados em um enrolamento de formato cilíndrico, com terminais conectados e depois encapsulados. Em geral, os capacitores de filme não são polarizados, então os dois terminais são intercambiáveis. Existem dois tipos diferentes de capacitores de filme plástico, feitos com duas configurações diferentes de eletrodos:

- Capacitores de filme/folha ou capacitores de folha metálica são feitos com dois filmes plásticos como o dielétrico. Cada um é coberto com uma fina folha de metal, geralmente de alumínio, como os eletrodos. As vantagens desse tipo de construção são a conexão elétrica fácil com os eletrodos de folha de metal e sua capacidade de lidar com altas variações de corrente.

- Os capacitores de filme metalizados são feitos de dois filmes metalizados com filme plástico como o dielétrico. Muito fino (~ 0.03 µm[2]) com metalização de alumínio depositada a vácuo e é aplicada a um ou ambos os lados para servir como eletrodos. Esta configuração pode ter propriedades de "auto-cura", em que as interrupções dielétricas ou curto-circuitos entre os eletrodos não levam necessariamente à destruição do componente. Com este projeto básico, é possível fabricar produtos de alta qualidade, como capacitores de "defeito zero", e produzir capacitores enrolados com maiores valores de capacitância (até 100 µF ou maiores) em gabinetes menores (alta eficiência volumétrica) em comparação a construção do filme/folha. No entanto, uma desvantagem da construção metalizada é a sua classificação limitada de surto de corrente.

Uma das principais vantagens da construção interna do capacitor de filme moderno é o contato direto com os eletrodos em ambas as extremidades do enrolamento. Esse contato mantém todos os caminhos de corrente para todo o eletrodo muito curtos. A configuração comporta-se como um grande número de capacitores individuais conectados em paralelo, reduzindo assim as perdas ôhmicas internas (ESR) e aindutância parasítica (ESL). A geometria inerente da estrutura do capacitor de filme resulta em perdas ôhmicas muito baixas e uma indutância parasita muito baixa, o que as torna especialmente adequadas para aplicações com correntes de pico muito altas (snubbers) e para aplicações de energia CA ou para aplicações em altas frequências.

Outra característica dos capacitores de filme é a possibilidade de escolher diferentes materiais de filme para a camada dielétrica para selecionar características elétricas desejáveis, como estabilidade, ampla faixa de temperatura ou capacidade de suportar tensões muito altas. Os capacitores de filme de polipropileno são especificados devido a suas baixas perdas elétricas e seu comportamento quase linear em uma faixa de frequência muito ampla, para aplicações de Classe 1 de estabilidade em circuitos ressonantes, comparáveis apenas aos capacitores cerâmicos. Para circuitos simples de filtro de alta freqüência, os capacitores de poliéster oferecem soluções de baixo custo com excelente estabilidade a longo prazo, permitindo a substituição de capacitores eletrolíticos de tântalo mais caros. As variantes de filme/folha dos capacitores de filme plástico são especialmente capazes de lidar com picos de corrente altos e muito altos.

Os valores típicos de capacitância de capacitores de filme menores usados em eletrônica começam em torno de 100 picofarads e se estendem para microfarads.

Propriedades mecânicas únicas de filmes de plástico e papel em algumas configurações especiais permitem que eles sejam usados em capacitores de dimensões muito grandes. Os capacitores de filme maiores são usados como capacitores de energia em instalações e usinas de energia elétrica, capazes de resistir a uma potência muito alta ou a tensões aplicadas muito altas. A resistência dielétrica desses capacitores pode atingir a faixa de tensão de quatro dígitos.

Estrutura interna[editar | editar código-fonte]

A fórmula para a capacitância (C) de uma placa do capacitor é:

(ε significa permissividade dielétrica; A para área de superfície do eletrodo; e d para a distância entre os eletrodos.

De acordo com a equação, um dielétrico mais fino ou uma área de eletrodo maior aumentará o valor de capacitância, assim como um material dielétrico de maior permissividade.[3]

Exemplo de processo de fabricação[editar | editar código-fonte]

O exemplo a seguir descreve um fluxo de processo de fabricação típico para capacitores de filme plástico metalizado

- Alongamento e metalização do filme - Para aumentar o valor de capacitância do capacitor, o filme plástico é desenhado usando um processo especial de extrusão de alongamento bi-axial em direções longitudinal e transversal, tão fino quanto tecnicamente possível e permitido pela tensão de ruptura desejada.[4][5][6] A espessura desses filmes pode ser tão pequena quanto 0,6 µm. Em um sistema de evaporação adequado e sob condições de alto vácuo (aproximadamente 10a 15 10a 19 moléculas de ar por metro cúbico) o filme plástico é metalizado com alumínio ou zinco. É então enrolado no chamado "rolo mãe" com uma largura de cerca de 1 metro.

- Corte de filme - Em seguida, os rolos-mãe são cortados em pequenas tiras de filme plástico na largura necessária de acordo com o tamanho dos capacitores que estão sendo fabricados.

- Enrolamento - Dois filmes são enrolados juntos em um enrolamento cilíndrico. Os dois filmes metalizados que compõem um capacitor são enrolados levemente deslocados um do outro, de modo que, pela disposição dos eletrodos, uma borda da metalização em cada extremidade do enrolamento se estende lateralmente.

- Achatamento - O enrolamento geralmente é achatado em uma forma oval, aplicando pressão mecânica. Como o custo de uma placa de circuito impresso é calculado por milímetro quadrado, um tamanho menor de capacitor reduz o custo total do circuito.

- Aplicação da camada de contato metálico ("schoopage") - Os eletrodos terminais são cobertos com um metal de contato liquefeito como o estanho, zinco ou alumínio, que é pulverizado com ar comprimido em ambas as extremidades laterais do enrolamento. Este processo de metalização é chamado de schoopage, após o engenheiro suíço Max Schoop, que inventou uma aplicação de spray de combustão para estanho e chumbo.[7]

- Cura - Os enrolamentos que agora estão eletricamente conectados pelo schoopage devem ser "curados". Isso é feito aplicando-se uma tensão precisamente calibrada através dos eletrodos do enrolamento, de modo que quaisquer defeitos existentes sejam "queimados" (veja também "autocura" abaixo).

- Impregnação - Para maior proteção do capacitor contra influências ambientais, especialmente umidade, o enrolamento é impregnado com um fluido isolante, como o óleo de silicone.

- Fixação dos terminais - Os terminais do capacitor são soldados ou soldados nas camadas de contato de metal final da schoopage.

- Revestimento - Depois de anexar os terminais, o corpo do capacitor é envasado em um invólucro externo ou mergulhado em uma camada protetora. Para custos de produção mais baixos, alguns capacitores de filme podem ser usados "nus", sem revestimento adicional do enrolamento.

- Teste final elétrico - Todos os capacitores (100%) devem ser testados quanto aos parâmetros elétricos mais importantes, capacitância (C), fator de dissipação (tan δ) e impedância (Z).

A produção de capacitores de filme laminado/metal laminado com folha metálica em vez de filmes metalizados é feita de maneira muito semelhante.

Como uma alternativa à construção tradicional de capacitores de filme, eles também podem ser fabricados em uma configuração “empilhada”. Para esta versão, os dois filmes metalizados que representam os eletrodos são enrolados em um núcleo muito maior com um diâmetro de mais de 1 m. Os chamados capacitores multicamadas (MLP, Multilayer Polymer Capacitors) podem ser produzidos pela serração desse grande enrolamento em vários segmentos menores.[8][9] A serra causa defeitos nos lados colaterais dos capacitores, que depois são queimados (autocura) durante o processo de fabricação. Capacitores de filme plástico metalizado de baixo custo para aplicações de uso geral são produzidos desta maneira.[10] Essa técnica também é usada para produzir "dados" de capacitores para componentes de encapsulamento do tipo Dispositivo de Montagem em Superfície (SMD).

Auto-cura de capacitores de filme metalizado[editar | editar código-fonte]

Os capacitores de filme metalizado possuem propriedades de "autocura", que não estão disponíveis nas configurações de filme/folha.[11] Quando uma tensão suficiente é aplicada, um curto-circuito de defeito pontual entre os eletrodos metalizados vaporiza devido à alta temperatura do arco, uma vez que tanto o material plástico dielétrico no ponto de ruptura como os eletrodos metalizados ao redor do ponto de ruptura são muito finos (cerca de 0,02 a 0,05 µm). A causa do defeito pontual do curto-circuito é queimada, e a pressão de vapor resultante também afasta o arco. Este processo pode ser concluído em menos de 10 μs, muitas vezes sem interromper a operação útil do capacitor afetado.[12]

Essa propriedade de auto-cura permite o uso de um enrolamento de camada única de filmes metalizados, sem qualquer proteção adicional contra defeitos, e, assim, leva a uma redução na quantidade de espaço físico necessário para atingir uma determinada especificação de desempenho. Em outras palavras, a chamada "eficiência volumétrica" do capacitor é aumentada.

A capacidade de auto-cura de filmes metalizados é usada várias vezes durante o processo de fabricação de capacitores de filme metalizado. Tipicamente, após o corte do filme metalizado até a largura desejada, qualquer defeito resultante pode ser queimado (curado) aplicando-se uma tensão adequada antes do enrolamento. O mesmo método também é usado após a metalização das superfícies de contato ("schoopage") para remover quaisquer defeitos no capacitor causados pelo processo de metalização secundária.

Os "furos" na metalização causada pelos arcos de autocura reduzem muito ligeiramente a capacitância do capacitor. No entanto, a magnitude dessa redução é bastante baixa; Mesmo com vários milhares de defeitos a serem queimados, essa redução geralmente é muito menor que 1% da capacitância total do capacitor.[13]

Para capacitores de filme maiores com padrões muito altos para estabilidade e longa vida útil, como capacitores de snubber, a metalização pode ser feita com um padrão especial de isolamento de falha. Na foto do lado direito, uma metalização desse tipo formada em um padrão “T” é mostrada. Cada um desses padrões “T” produz uma seção transversal deliberadamente estreita na metalização condutiva. Essas restrições funcionam como fusíveis microscópicos, de modo que, se ocorrer um curto-circuito de defeito pontual entre os eletrodos, a alta corrente do curto queima apenas os fusíveis ao redor da falha. As seções afetadas são assim desconectadas e isoladas de maneira controlada, sem explosões em torno de um arco maior de curto-circuito. Portanto, a área afetada é limitada e a falha é controlada suavemente, reduzindo significativamente o dano interno ao capacitor, que pode, portanto, permanecer em serviço com apenas uma redução insignificante na capacitância.[14]

Em instalações de campo de equipamentos de distribuição de energia elétrica, atolerância a falhas do banco de capacitores é muitas vezes melhorada pela conexão de múltiplos capacitores em paralelo, cada um protegido por um fusível interno ou externo. Caso um capacitor individual desenvolva um curto interno, a corrente de falta resultante (aumentada pela descarga capacitiva de capacitores vizinhos) abre o fusível, isolando assim o capacitor defeituoso dos demais dispositivos. Essa técnica é análoga à técnica de "metalização em T" descrita acima, mas operando em uma escala física maior. Séries mais complexas e arranjos paralelos de bancos de capacitores também são usados para permitir a continuidade do serviço, apesar das falhas de capacitores individuais nessa escala maior.[15]

Estrutura interna para aumentar as classificações de tensão[editar | editar código-fonte]

A tensão nominal de diferentes materiais de filme depende de fatores como a espessura do filme, a qualidade do material (ausência de defeitos físicos e impurezas químicas), a temperatura ambiente e a frequência de operação, além de uma margem de segurança contra a tensão de ruptura. (rigidez dielétrica). Mas, para uma primeira aproximação, a classificação de voltagem de um capacitor de filme depende principalmente da espessura do filme plástico. Por exemplo, com a espessura de filme mínima disponível dos capacitores de filme de poliéster (cerca de 0,7 µm), é possível produzir capacitores com uma tensão nominal de 400 VCC. Se tensões mais altas forem necessárias, normalmente uma película plástica mais espessa será usada. Mas a tensão de ruptura para filmes dielétricos é geralmente não-linear. Para espessuras maiores que cerca de 5 mils, a tensão de ruptura aumenta apenas aproximadamente com a raiz quadrada da espessura do filme. Por outro lado, a capacitância diminui linearmente com o aumento da espessura do filme. Por razões de disponibilidade, armazenamento e capacidades de processamento existentes, é desejável obter tensões de ruptura mais altas usando os materiais de filme disponíveis existentes. Isto pode ser conseguido por meio de uma metalização parcial unilateral dos filmes isolantes de tal maneira que uma conexão em série interna de capacitores é produzida. Usando esta técnica de conexão em série, a tensão de ruptura total do capacitor pode ser multiplicada por um fator arbitrário, mas a capacitância total também é reduzida pelo mesmo fator.

A tensão de ruptura pode ser aumentada usando filmes parcialmente metalizados de um lado, ou a tensão de ruptura do capacitor pode ser aumentada usando filmes metalizados de dupla face. Filmes metalizados de dupla face também podem ser combinados com capacitores internos conectados em série por metalização parcial. Esses designs de múltiplas técnicas são usados especialmente para aplicações de alta confiabilidade com filmes de polipropileno.

- Aumentando a tensão de ruptura dos capacitores de filme usando lâminas metalizadas de dupla face

-

Capacitor de filme de policarbonato metalizado com filmes metalizados de dupla face

-

Capacitor de alta voltagem com dois capacitores conectados internamente em série

-

Capacitor de alta voltagem com quatro capacitores conectados internamente em série

Estrutura interna para aumentar as classificações de surto[editar | editar código-fonte]

Uma propriedade importante dos capacitores de filme é sua capacidade de suportar pulsos de pico de alta tensão ou pico de corrente. Esta capacidade depende de todas as conexões internas do capacitor de filme suportando as cargas de pico de corrente até a temperatura máxima especificada. As camadas de contato colaterais (schoopage) com os eletrodos podem ser uma limitação potencial da capacidade de carga da corrente de pico.

As camadas de eletrodos são enroladas levemente deslocadas umas das outras, de modo que as bordas dos eletrodos podem ser contatadas usando um método de contato com a face “schoopage” nas faces laterais colaterais do enrolamento. Essa conexão interna é, em última instância, feita por múltiplos contatos em forma de ponto na borda do eletrodo, e pode ser modelada como um grande número de capacitores individuais, todos conectados em paralelo. As muitas perdas de resistência individual (ESR) e indutância (ESL) são conectadas em paralelo, de modo que essas perdas parasíticas indesejáveis totais sejam minimizadas.

No entanto, o aquecimento por resistência de contato ôhmico é gerado quando a corrente de pico flui através desses pontos de contato microscópicos individuais, que são áreas críticas para a resistência interna geral do capacitor. Se a corrente ficar muito alta, alguns "pontos quentes" podem se desenvolver e causar a queima das áreas de contato.

Uma segunda limitação da capacidade de transporte de corrente é causada pela resistência ôhmica volumétrica dos próprios eletrodos. Para capacitores de filme metalizado, que possuem espessuras de camada de 0,02 a 0,05 μm a capacidade de transporte de corrente é limitada por essas camadas finas.

A classificação de corrente de surto de capacitores de filme pode ser aprimorada por várias configurações internas. Como a metalização é a maneira mais barata de produzir eletrodos, otimizar a forma dos eletrodos é uma maneira de minimizar a resistência interna e aumentar a capacidade de transporte de corrente. Uma camada de metalização ligeiramente mais espessa nos lados de contato dos schoopage dos eletrodos resulta em uma menor resistência geral de contato e maior manuseio da corrente de surto, sem perder as propriedades de auto-cura durante o restante da metalização.[16]

Outra técnica para aumentar a classificação da corrente de surto para capacitores de filme é uma metalização de dupla face. Isso pode dobrar a classificação atual de pico. Este projeto também reduz pela metade a auto-indutância total do capacitor, porque, na verdade, dois indutores são conectados em paralelo, o que permite a passagem menos desimpedida de pulsos mais rápidos (maior taxa de "dV/dt").

O filme metalizado de dupla face é livre de campo carregado eletrostaticamente, porque os eletrodos têm o mesmo potencial de tensão em ambos os lados do filme e, portanto, não contribuem para a capacitância total do capacitor. Este filme pode, portanto, ser feito de um material diferente e menos dispendioso. Por exemplo, um capacitor de filme de polipropileno com metalização de dupla face em um transportador de filme de poliéster torna o capacitor não apenas mais barato, mas também menor, porque a película de poliéster mais fina melhora a eficiência volumétrica do capacitor. Os capacitores de filme com um filme metalizado de dupla face efetivamente têm eletrodos mais espessos para maior manuseio de corrente de surto, mas ainda mantêm suas propriedades de auto-cura, em contraste com os capacitores de filme/folha.

Os capacitores de filme com classificação de corrente de pico mais altos são capacitores de filme/folha com uma construção de folha de metal. Esses capacitores usam folhas finas de metal, geralmente de alumínio, como os eletrodos que cobrem o filme de polímero. A vantagem desta construção é a conexão fácil e robusta dos eletrodos de folha de metal. Neste projeto, a resistência de contato na área da schoopage é a menor.

No entanto, os capacitores de folha metálica não possuem propriedades de auto-cura. Uma quebra no filme dielétrico de um capacitor de filme/folha leva a um curto-circuito irreversível. Para evitar quebras causadas por pontos fracos no dielétrico, o filme isolante escolhido é sempre mais espesso do que teoricamente requerido pela tensão de ruptura específica do material. Filmes de menos de 4 µm geralmente não são usados para capacitores de filme/folha devido ao seu número excessivamente alto de defeitos pontuais. Além disso. as folhas metálicas só podem ser produzidas até cerca de 25 µm de espessura. Essas compensações tornam o capacitor de filme/folha o método mais robusto, mas também o mais caro para aumentar o manuseio de corrente de pico.

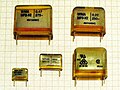

Estilos de capacitores de filme[editar | editar código-fonte]

- Estilos disponíveis de capacitores de filme

-

Estilo axial para montagem ponto-a-ponto e através de orifícios

-

Estilo radial (single ended) para montagem de solda através de orifício em placas de circuito impresso

-

Estilo radial com terminais de solda resistentes para aplicações de amortecimento e altas cargas de pulso de surto

-

Capacitor snubber para circuitos pesados com terminais de parafuso

-

Estilo SMD para montagem em superfície em placa de circuito impresso, com contatos metalizados em duas bordas opostas

Os capacitores de filme para uso em equipamentos eletrônicos são empacotados nos estilos de indústria comum e usual: axial, radial e SMD. Os pacotes tradicionais de tipo axial são menos usados atualmente, mas ainda são especificados para fiação ponto a ponto e algumas placas through-hole de circuito impresso tradicionais. O mais comum fator de forma é o tipo radial (single ended), com ambos os terminais em um lado do corpo do capacitor. Para facilitar a inserção automática, os capacitores de filme plástico radial são comumente construídos com espaçamentos de terminal em distâncias padronizadas, começando com 2,5 mm de passo e aumentando em incrementos de 2,5 mm. Os capacitores radiais estão disponíveis em caixas de plástico ou mergulhados em uma resina epóxi para proteger o corpo do capacitor contra influências ambientais. Embora o calor transitório da solda por refluxo induza altas tensões nos materiais de filme plástico, os capacitores de filme capazes de resistir a tais temperaturas estão disponíveis nos pacotes de montagem em superficie(SMD).

Desenvolvimento histórico[editar | editar código-fonte]

Antes da introdução de filmes plásticos, os capacitores eram feitos prensando uma tira de papel impregnada entre tiras de metal, e rolando o resultado em um cilindro - capacitores de papel - eram comumente usados; sua fabricação começou em 1876,[17] e eles foram usados desde o início do século XX como capacitores de desacoplamento em telecomunicações (telefonia).

Com o desenvolvimento de materiais plásticos por químicos orgânicos durante a Segunda Guerra Mundial, a indústria de capacitores começou a substituir o papel por filmes de polímeros mais finos. Um desenvolvimento muito inicial em capacitores de filme foi descrito na Patente Britânica 587.953 em 1944. A introdução de plásticos em capacitores de filme plástico foi aproximadamente na seguinte ordem histórica: poliestireno (PS) em 1949, Politereftalato de etileno (PET/"poliéster") e Acetato de celulose (CA) em 1951, policarbonato (PC/Lexan) em 1953, politetrafluoretileno (PTFE / Teflon) em 1954, polipilareno em 1954, polipropileno (PP) em 1954, polietileno (PE) em 1958 e sulfeto de polifenileno (PPS) em 1967[18] Em meados da década de 1960, havia uma ampla gama de diferentes capacitores de filme plástico oferecidos por muitos fabricantes, principalmente europeus e americanos. Fabricantes alemães, como a WIMA, a Roederstein, a Siemens e a Philips, eram criadores de tendências e líderes em um mercado mundial impulsionado pela eletrônica de consumo.[19]

Uma das grandes vantagens dos filmes plásticos para a fabricação de capacitores é que os filmes plásticos têm consideravelmente menos defeitos do que as folhas de papel usadas nos capacitores de papel. Isso permite a fabricação de capacitores de filme plástico com apenas uma única camada de filme plástico, enquanto os capacitores de papel precisam de uma camada dupla de papel. Os capacitores de filme plástico eram significativamente menores em tamanho físico (melhor eficiência volumétrica), com o mesmo valor de capacitância e a mesma resistência dielétrica que os capacitores de papel comparáveis. Em seguida, novos materiais plásticos também mostraram vantagens adicionais em comparação com o papel. O plástico é muito menos higroscópico que o papel, reduzindo os efeitos prejudiciais à saúde da vedação imperfeita. Além disso, a maioria dos plásticos está sujeita a menos mudanças químicas durante longos períodos, fornecendo estabilidade a longo prazo de seus parâmetros elétricos. Desde cerca de 1980, os capacitores de papel e papel metalizado (capacitores MP) foram quase completamente substituídos por capacitores de filme PET para a maioria das aplicações eletrônicas CC de baixa potência. O papel agora é usado apenas em supressores RFI ou capacitores de funcionamento de motores, ou como um dielétrico misto combinado com filmes de polipropileno em grandes capacitores AC e DC para aplicações de alta potência.

Um tipo especial inicial de capacitores de filme plástico eram os capacitores de filme de acetato de celulose, também chamados de capacitores MKU. O acetato de celulose dieléctrico isolante polar era uma resina sintética que podia ser feita para condensadores metalizados com uma espessura de película até cerca de 3 µm. Uma camada líquida de acetato de celulose foi primeiro aplicada a um transportador de papel, depois coberta com cera, seca e depois metalizada. Durante o enrolamento do corpo do capacitor, o papel era removido do filme metalizado. A camada restante de acetato de celulose fina apresentou uma quebra dielétrica de 63V, suficiente para muitas aplicações de uso geral. A espessura muito pequena do dielétrico diminuiu as dimensões totais desses capacitores em comparação com outros capacitores de filme da época. Os capacitores de filme MKU não são mais fabricados, porque os capacitores de filme de poliéster agora podem ser produzidos nos tamanhos menores que eram o nicho de mercado do tipo MKU.[20]

Capacitores de filme tornaram-se muito menores desde o início da tecnologia. Através do desenvolvimento de filmes plásticos mais finos, por exemplo, as dimensões dos capacitores de filme de poliéster metalizado foram reduzidas por um fator de aproximadamente 3 a 4.[carece de fontes][necessário esclarecer]

As vantagens mais importantes dos capacitores de filme são a estabilidade de seus valores elétricos por longos períodos, sua confiabilidade e custo são mais baixo do que alguns outros tipos para as mesmas aplicações. Especialmente para aplicações com cargas de pulso de alta corrente ou altas cargas de CA em sistemas elétricos, os capacitores de filme para serviço pesado, aqui chamados de "capacitores de potência", estão disponíveis com classificações dielétricas de vários kilovolts..

Mas a fabricação de capacitores de filme tem uma dependência crítica da cadeia de suprimentos de materiais. Cada um dos materiais do filme plástico usados para capacitores de filme em todo o mundo é produzido por apenas dois ou três grandes fornecedores. A razão para isso é que as quantidades em massa exigidas pelo mercado de capacitores de filme são muito pequenas em comparação com as séries típicas de produção de empresas químicas. Isso leva a uma grande dependência dos fabricantes de capacitores em relativamente poucas empresas químicas como fornecedores de matéria-prima. Por exemplo, no ano 2000, a Bayer AG interrompeu a produção de filmes de policarbonato devido a volumes de vendas pouco rentáveis. A maioria dos produtores de capacitores de filme de policarbonato precisou mudar rapidamente suas ofertas de produtos para outro tipo de capacitor, e muitas aprovações de testes dispendiosas para novos projetos foram necessárias.

A partir de 2012, apenas cinco materiais plásticos continuaram a ser amplamente utilizados na indústria de capacitores como filmes para capacitores: PET, PEN, PP, PPS e PTFE. Outros materiais plásticos não estão mais em uso comum, porque não são mais fabricados ou foram substituídos por materiais melhores. Até mesmo os capacitores de filme fabricados em poliestireno (PS) em policarbonato (PC) com o tempo foram amplamente substituídos pelos tipos de filme mencionados anteriormente, embora pelo menos um fabricante de capacitor de PC mantenha a capacidade de fabricar seus próprios filmes a partir de matéria-prima de policarbonato.[21] Os filmes plásticos menos comuns são descritos brevemente aqui, uma vez que ainda são encontrados em projetos mais antigos, e ainda estão disponíveis em alguns fornecedores.

A partir de começos simples dos capacitores de filme e o desenvolvido em uma gama muito ampla e altamente especializado dos diferentes tipos. No final do século XX, a produção em massa da maioria dos capacitores de filme havia se deslocado para o Extremo Oriente. Algumas grandes empresas ainda produzem capacitores de filme altamente especializados na Europa e nos EUA, para aplicações de energia e CA.[22]

Materiais dielétricos e sua participação no mercado[editar | editar código-fonte]

A tabela a seguir identifica os polímeros dielétricos mais comumente usados para capacitores de filme.

Dielétrico: nomes gerais, nomes químicos, abreviaturas e nomes comerciais

| Dielétrico | Abreviatura | Nome comercial |

|---|---|---|

| Polipropileno | PP | Treofan |

| Poliéster, Polietileno tereftalato de | PET | Hostaphan, Mylar® |

| Polietileno naphthalate | PEN | Kaladex® |

| Poli (sulfeto de p-fenileno) | PPS | Torelina |

| Politetrafluoretileno | PTFE | Teflon |

| Poliestireno | PS | Styroflex |

| Policarbonato | PC | Makrofol |

Além disso, diferentes materiais de filme podem ser misturados para produzir capacitores com propriedades particulares.

Os materiais de filme mais utilizados são o polipropileno, com uma participação de mercado de 50%, seguido pelo poliéster, com uma participação de 40%. A parcela restante de 10% é contabilizada pelos outros materiais dialéticos, incluindo sulfeto de polifenileno e papel, com cerca de 3% cada.[23][24]

Os capacitores de filme de policarbonato não são mais fabricados porque o material dielétrico não está mais disponível.

Características dos materiais de filme para capacitores de filme[editar | editar código-fonte]

As características elétricas e o comportamento de temperatura e frequência dos capacitores de filme são determinados essencialmente pelo tipo de material que forma o dielétrico do capacitor. A tabela a seguir lista as características mais importantes dos principais materiais de filme plástico atualmente em uso. As características dos materiais de filmes mistos não estão listadas aqui.

Os números nesta tabela são extraídos de especificações publicadas por vários fabricantes diferentes de capacitores de filme para aplicações eletrônicas industriais. [25] [26] [27] [28] [29][30]

O grande intervalo de valores para o fator de dissipação inclui especificações típicas e máximas do datasheet de vários fabricantes. Valores elétricos típicos para energia e os grandes capacitores AC não foram incluídos nesta tabela.

| Material do filme, códigos abreviados | |||||

|---|---|---|---|---|---|

| As características do filme | PET | PEN | PPS | PP | |

| Permissividade relativa em 1 kHz | 3,3 | 3,0 | 3,0 | 2,2 | |

| A espessura mínima do filme (µm) | 0,7 0,9... | 0,9 1.4... | 1.2 | 1,9 3,0... | |

| Absorção de umidade (%) | baixa | 0,4 | 0,05 | <0,1 | |

| Rigidez dielétrica (V/µm) | 580 | 500 (?) | 470 | 650 | |

| Prova de voltagem realizada comercialmente (V/µm) | 280 | 300 | 220 | 400 | |

| Faixa de tensão CC (V) | 50-1000 | 16-250 | 16-100 | 40-2000 | |

| Faixa de capacitância | 100 pF—22 µF | 100 pF—1 µF | 100 pF—de 0,47 µF | 100 pF—10 µF | |

| Faixa de temperatura de aplicação (°C) | -55 — +125 /+150 | -55 — +150 | -55 — +150 | -55 — +105 | |

| ΔC/C versus faixa de temperatura (%) | ±5 | ±5 | ±1,5 | ±2,5 | |

| Fator de dissipação (•10-4) | |||||

| em 1 kHz | 50-200 | 42-80 | 2-15 | 0.5—5 | |

| em 10 kHz | 110-150 | 54-150 | 2.5—25 | 2-8 | |

| a 100 kHz | 170-300 | 120-300 | 12-60 | 2-25 | |

| em 1 MHz | 200-350 | – | 18-70 | 4-40 | |

| Constante de tempo do RIso•C (s) | a 25 °C | ≥10000 | ≥10000 | ≥10000 | ≥100000 |

| a 85 °C | 1.000 | 1.000 | 1.000 | 10.000 | |

| Absorção dielétrica ( %) | 0.2—0.5 | 1-1.2 | 0.05—0.1 | 0.01—0.1 | |

| Capacitância específica (nF•V/mm3) | 400 | 250 | 140 | 50 | |

Capacitores de filme de polipropileno (PP)[editar | editar código-fonte]

Os capacitores de filme de polipropileno têm um dielétrico feito de material polimérico termoplástico, não polar, orgânico e parcialmente cristalino que é o polipropileno (PP), o nome comercial é Treofan, da família das poliolefinas. Eles são fabricados tanto em versões empilhadas e metalizadas quanto em filmes/lâminas. O filme de polipropileno é o filme dielétrico mais usado em capacitores industriais e também em alguns tipos de capacitores de potência. O material de filme de polipropileno absorve menos umidade do que o filme de poliéster e, portanto, também é adequado para projetos "nus" sem qualquer revestimento ou embalagem adicional. Mas a temperatura máxima de 105 ° C dificulta o uso de filmes PP no encapsulamento SMD.

As dependências de temperatura e frequência dos parâmetros elétricos para capacitores de filme de polipropileno são muito baixas. Os capacitores de filme de polipropileno possuem um coeficiente de temperatura linear negativo de capacitância de ± 2,5% dentro de sua faixa de temperatura. Portanto, os capacitores de filme de polipropileno são adequados para aplicações em circuitos, filtros, circuitos de osciladores, circuitos de áudio e timers que determinam a frequência em Classe 1. Eles também são úteis para compensação de bobinas indutivas em aplicações de filtro de precisão e para aplicações de alta frequência.

Além da qualificação da classe de aplicação para a versão de filme/folha de capacitores de filme PP, a norma IEC/EN 60384-13 especifica três “classes de estabilidade”. Estas classes de estabilidade especificam a tolerância nos coeficientes de temperatura juntamente com a mudança permissível de capacitância após testes definidos. Eles são divididos em diferentes graus de coeficiente de temperatura (α) com tolerâncias associadas e valores preferenciais de mudança de capacitância permitida após testes mecânicos, ambientais (umidade) e tempo de vida.

| Classe de estabilidade | Coeficiente de temperatura (α) e tolerância em partes por milhão por kelvin 10-6/K |

Mudança permissível de capacitância. Temperatura da categoria superior | |||||

|---|---|---|---|---|---|---|---|

| -80 | -100 | -125 | -160 | -250 | 85 °C | 100 °C | |

| 1 | ±40 | ±50 | ±60 | ±80 | ±120 | ±(0.5 %+0.5 pF) | ±(1 %+0.5 pF) |

| 2 | - | ±100 | ±125 | ±160 | ±250 | ±(1 %+1 pF) | ±(1 %+1 pF) |

| 3 | - | - | - | ±160 | ±250 | ±(2 %+2 pF) | ±(5 %+2 pF) |

A tabela não é válida para valores de capacitância menores que 50 pF.

Além disso, os capacitores de filme PP têm a menor absorção dielétrica, o que os torna adequados para aplicações como capacitores de temporização VCO, aplicações de amostragem e retenção e circuitos de áudio. Eles estão disponíveis para essas aplicações de precisão em tolerâncias de capacitância muito restritas.

O fator de dissipação dos capacitores de filme PP é menor que o dos outros capacitores de filme. Devido ao baixo e muito estável fator de dissipação em uma ampla faixa de temperatura e frequência, mesmo em frequências muito altas, e sua alta rigidez dielétrica é de 650V/µm, os capacitores de filme PP podem ser usados em versões metalizadas e em filme/folha como capacitores para aplicações de pulso, como circuitos de deflexão de varredura CRT ou como os chamados capacitores "snubber" ou em aplicações IGBT. Além disso, os capacitores de filme de polipropileno são usados em aplicações de energia CA, como capacitores de funcionamento de motores ou capacitores de PFC.

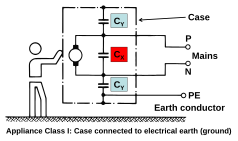

Os capacitores de filme de polipropileno são amplamente utilizados para a supressão de EMI, incluindo conexão direta à rede elétrica. Nesta última aplicação, eles devem atender aos requisitos especiais de teste e certificação relativos à segurança e à não inflamabilidade.

A maioria dos capacitores de potência, os maiores capacitores fabricados, geralmente usam filme de polipropileno como dielétrico. Os capacitores de filme PP são usados para aplicações de alta potência de alta frequência, como aquecimento por indução, para aplicações de descarga de energia de energia pulsada e como capacitores AC para distribuição elétrica. As classificações de tensão CA desses capacitores podem variar até 400 kV.

A relativamente baixa permissividade de 2,2 é uma pequena desvantagem, e os capacitores de filme PP tendem a ser um pouco fisicamente maiores do que outros capacitores de filme.

O grau de capacitor de filme é produzidos até 20 µm de espessura com largura de até 140 mm. Os rolos são cuidadosamente embalados a vácuo em pares, de acordo com as especificações exigidas para o capacitor.

Capacitores de filme de poliéster (PET)[editar | editar código-fonte]

Condensadores de filme de poliéster são capacitores de filme usando um dielétrico feito de material polimérico termoplástico de Politereftalato de etileno (PET), nomes comerciais Hostaphan ou Mylar®, da família de poliéster. Eles são fabricados tanto em versões empilhadas e metalizadas quanto em filmes/lâminas. O filme de poliéster absorve muito pouca umidade, e esse recurso o torna adequado para projetos "nus" sem qualquer revestimento adicional necessário. Eles são os capacitores produzidos em massa de baixo custo na eletrônica moderna, apresentando dimensões relativamente pequenas com valores de capacitância relativamente altos. Os capacitores PET são utilizados principalmente como capacitores de uso geral para aplicações de corrente contínua ou para circuitos semicríticos com temperaturas de operação de até 125°C. A classificação máxima de temperatura de 125°C também permite que os capacitores de filme SMD sejam feitos com filmes de PET.[31] O baixo custo do poliéster e as dimensões relativamente compactas são as principais razões para a alta prevalência de capacitores de filme PET em projetos modernos.

As pequenas dimensões físicas dos capacitores de filme PET são o resultado de uma alta permissividade relativa de 3,3, combinada com uma rigidez dielétrica relativamente alta, que leva a uma eficiência volumétrica relativamente alta. Essa vantagem de compactação vem com algumas desvantagens. A dependência da temperatura da capacitância dos capacitores de filme de poliéster é relativamente alta em comparação com outros capacitores de filme, ± 5% em toda a faixa de temperatura. A dependência da frequência de capacitância dos capacitores de filme de poliéster em comparação com os outros capacitores de filme é de -3% na faixa de 100 Hz a 100 kHz até o limite superior. Além disso, a dependência de temperatura e frequência do fator de dissipação é maior para os capacitores de filme de poliéster em comparação com os outros tipos de capacitores de filme.

Os capacitores de filme de poliéster são usados principalmente para aplicações de uso geral ou circuitos semicríticos com temperaturas de operação de até 125°C.

Capacitores de filme de naftalato de polietileno (PEN)[editar | editar código-fonte]

Os capacitores de filme de naftalato de polietileno são capacitores de filme usando um dielétrico feito de polimérico naftalato de polietileno biaxial termoplástico (PEN), com nome comercial Kaladex®, Teonex®. Eles são produzidos apenas como tipos metalizados. O PEN, como o PET, pertence à família dos poliésters, mas tem melhor estabilidade a altas temperaturas. Portanto, os capacitores de filme PEN são mais adequados para aplicações de alta temperatura e para embalagens SMD.

A dependência de temperatura e frequência das características elétricas para capacitância e também o fator de dissipação dos capacitores de filme PEN são semelhantes aos capacitores de filme PET. Devido à menor permissividade relativa e menor rigidez dielétrica do polímero PEN, os capacitores de filme PEN são fisicamente maiores para um determinado valor de capacitância e tensão nominal. Apesar disso, os capacitores de filme PEN tem maior preferencia ao PET quando a temperatura ambiente durante a operação dos capacitores é permanentemente acima de 125°C. O dielétrico especial de alta tensão (HV) PEN oferece excelentes propriedades elétricas durante os testes de vida útil em altas tensões e altas temperaturas (175°C). Os capacitores PEN são usados principalmente para filtragem, acoplamento e desacoplamento não críticos em circuitos eletrônicos, quando as dependências de temperatura não importam.

Capacitores de filme de sulfeto de polifenileno (PPS)[editar | editar código-fonte]

Os capacitores de filme de sulfeto de polifenileno são capacitores de filme com dielétrico feitos do material polimérico termoplástico, orgânico e parcialmente cristalino Poli (sulfeto de p-fenileno) (PPS), seu nome comercial é Torelina. Eles são produzidos apenas como tipos metalizados.

A dependência da temperatura da capacitância dos capacitores de filme PPS em toda a faixa de temperatura é muito pequena (± 1,5%) em comparação com outros capacitores de filme. Além disso, a dependência de frequência na faixa de 100 Hz a 100 kHz na capacitância dos capacitores de filme PPS é de ± 0,5%, muito baixa em comparação com outros capacitores de filme. O fator de dissipação dos capacitores de filme PPS é bastante pequeno, e a dependência de temperatura e frequência do fator de dissipação em uma ampla faixa é muito estável. Somente em temperaturas acima de 100°C zafo fator de dissipação aumenta para valores maiores. O desempenho da absorção dielétrica é excelente, atrás apenas dos capacitores dielétricos PTFE e PS.

Os capacitores de filme de sulfeto de polifenileno são bem adequados para aplicações em circuitos de determinação de frequência e para aplicações de alta temperatura. Por causa de suas boas propriedades elétricas, os capacitores de filme PPS são um substituto ideal para os capacitores de filme de policarbonato, cuja produção desde 2000 foi largamente interrompida.

Além de suas excelentes propriedades elétricas, os capacitores de filme PPS podem resistir a temperaturas de até 270°C sem danificar a qualidade do filme, para que os capacitores de filme PPS sejam adequados para dispositivos de montagem em superfície (SMD) e pode tolerar o aumento da temperatura de solda por refluxo para solda sem chumbo exigida pela diretiva RoHS 2002/95/EC.

O custo de um capacitor de filme PPS é geralmente maior em comparação com um capacitor de filme PP.[32]

Capacitores de filme de politetrafluoretileno (PTFE)[editar | editar código-fonte]

Os capacitores de filme de politetrafluoroetileno são feitos com um dielétrico do fluoropolímero sintético politetrafluoroetileno (PTFE), um fluorocarboneto sólido hidrofóbico. São fabricados tanto como metalizados quanto em filme/folha, embora a baixa aderência ao filme dificulte a metalização. O PTFE é geralmente conhecido pelo Teflon da marca registrada da DuPont.

Os capacitores de filme de politetrafluoroetileno apresentam uma resistência a temperaturas muito altas de até 200 ° C, e ainda mais até 260 ° C, com redução de tensão. O fator de dissipação 2 • 10 -4 é bem pequeno. A mudança na capacitância em toda a faixa de temperatura é de +1% a -3% e é um pouco maior que a dos capacitores de filme de polipropileno. No entanto, como a menor espessura de filme disponível para filmes de PTFE é de 5,5 µm,[33] aproximadamente duas vezes da espessura dos filmes de polipropileno, os capacitores de filme PTFE são fisicamente mais volumosos do que os capacitores de filme PP. Adicionamente a espessura do filme na superfície não é constante, de modo que os filmes de Teflon são difíceis de produzir. [34] [35] Portanto, o número de fabricantes de capacitores de filme de PTFE são bem limitados.

Os capacitores de filme de PTFE estão disponíveis com tensões nominais de 100V a 630V em CC. Eles são usados em equipamentos militares, na indústria aeroespacial, em sondas geológicas, em circuitos de queima e em circuitos de áudio de alta qualidade. Os principais produtores de capacitores de filme de PTFE estão localizados nos EUA.[36][37][38][39][40]

Capacitores de filme de poliestireno (PS)[editar | editar código-fonte]

Capacitores de filme de poliestireno, às vezes conhecidos como "Capacitores Styroflex", eram conhecidos há muitos anos como capacitores de filme de baixo custo para aplicações de uso geral, nos quais alta estabilidade de capacitância, baixo fator de dissipação e baixas correntes de fuga eram necessárias. Mas como a espessura do filme não pode ser menor que 10 µm e as classificações de temperatura máxima atingem apenas 85°C, os capacitores de filme PS foram substituídos por capacitores de filme de poliéster a partir de 2012. No entanto, alguns fabricantes ainda podem oferecer capacitores de filme PS em seu programa de produção, apoiados por grandes quantidades de filme de poliestireno estocados em seu armazém. Os capacitores de poliestireno têm uma vantagem importante - eles têm um coeficiente de temperatura próximo de zero e, portanto, são úteis em circuitos sintonizados nos quais a deriva com temperatura deve ser evitada.

Capacitores de filme de policarbonato (PC)[editar | editar código-fonte]

Capacitores de filme de policarbonato são capacitores de filme com um dielétrico feito de ésteres polimerizados de ácido carbônico e álcoois dihídricos policarbonato (PC), às vezes é reconhecido pela marca registrada Makrofol. Eles são fabricados como furo metalizado, assim como tipos de filme/folha.

Esses capacitores têm um baixo fator de dissipação e devido a suas propriedades elétricas relativamente independentes da temperatura de cerca de ± 80 ppm em toda a faixa de temperatura, eles tinham muitas aplicações com baixa perda e estabilidade de temperatura, como circuitos de temporização, circuitos analógicos de precisão, e filtros de sinal em aplicações com condições ambientais difíceis. Os capacitores de filme de PC foram fabricados desde meados da década de 1950, mas o principal fornecedor de filme de policarbonato para capacitores havia cessado a produção deste polímero em forma de filme a partir do ano 2000. Como resultado, a maioria dos fabricantes de capacitores de filme de policarbonato em todo o mundo teve que parar a produção de capacitores de filme de PC e mudou para capacitores de filme de polipropileno.[41] A maioria das antigas aplicações de capacitores de PC encontrou substitutos satisfatórios com os capacitores de filme PP.

No entanto, existem exceções. O fabricante Electronic Concepts Inc, (Nova Jersey, EUA) afirma ser um produtor interno de seu próprio filme de policarbonato,[42] e continua a produzir capacitores de filme de PC. Além deste fabricante de capacitores de filme de policarbonato, há outros fabricantes especializados na maioria dos EUA.[43][44][45][46]

Capacitores de papel (filme) (MP) e capacitores de filmes mistos[editar | editar código-fonte]

- Capacitores de filme de potência usando papel metalizado como suporte dos eletrodos, suas diferentes configurações e suas habituais designações abreviadas

-

Capacitor MP, papel metalizado unilateral (camada adicional de papel para cobrir defeitos de orifícios), enrolamentos impregnados com óleo isolante

-

Capacitor de potência MKP, papel metalizado unilateral e filme de polipropileno (dielétrico misto), enrolamentos impregnados com óleo isolante

-

Capacitor de potência MKV, papel metalizado de dupla face (suporte mecânico livre de campo dos eletrodos), filme de polipropileno (dielétrico), enrolamentos impregnados com óleo isolante

Historicamente, os primeiros capacitores do tipo “filme” eram capacitores de papel de configuração filme/folha. Eles eram bastante volumosos e não particularmente confiáveis. A partir de 2012, o papel é usado na forma de papel metalizado para capacitores MP com propriedades de auto-cura usadas para supressão de EMI. O papel também é usado como um transportador mecânico isolante de eletrodos de camada metalizada e combinado com dielétrico de polipropileno, principalmente em capacitores de potência classificados para aplicações de alta corrente CA e CC de alta tensão.

O papel como transportador dos eletrodos tem as vantagens de menor custo e aderência um tanto melhor da metalização ao papel do que aos filmes de polímero. Mas o papel sozinho como dielétrico em capacitores não é confiável o suficiente para os crescentes requisitos de qualidade das aplicações modernas. A combinação de papel junto com o filme de polipropileno dielétrico é uma maneira econômica de melhorar a qualidade e o desempenho. A melhor aderência da metalização no papel é vantajosa, especialmente em cargas de pulso de alta corrente, e o dielétrico de filme de polipropileno aumenta a tensão nominal.

No entanto, a rugosidade de uma superfície de papel metalizada pode causar várias pequenas bolhas cheias de ar entre o dielétrico e a metalização, diminuindo a tensão de ruptura do capacitor. Por esta razão, capacitores de filme maiores ou capacitores de potência usando papel como transportador dos eletrodos são normalmente preenchidos com um óleo isolante ou gás, para deslocar as bolhas de ar para uma maior tensão de ruptura.[47]

No entanto, como quase todos os principais fabricantes oferecem seus próprios capacitores de filme proprietários com materiais de filme misto, é difícil fornecer uma visão geral e geral das propriedades específicas dos capacitores de filmes mistos.

Outros capacitores de filme plástico[editar | editar código-fonte]

Além dos filmes descritos acima ((Polipropileno (PP), Polietileno Tereftalato Poliéster PET), Polifenileno Sulfito (PPS), Polietileno Naftalato (PEN), Policarbonato (PP), Poliestireno (PS) e Politetrafluoretileno (PTFE)), alguns outros plásticos materiais podem ser usados como o dielétrico em capacitores de filme.[48] Polímeros termoplásticos como Poliimida (PI), Poliamida (PA, mais conhecida como Nylon ou Perlon), Fluoreto de polivinilideno (PVDF), Siloxano, Polissulfona (PEx) e Poliéster Aromático (FPE) são descritos na literatura técnica como possíveis filmes dielétricos para capacitores. A principal razão para considerar novos materiais de filme para capacitores é a relativa baixa permissividade de materiais comumente usados. Com uma maior permissividade, os capacitores de filme poderiam ser ainda menores, uma vantagem no mercado para dispositivos eletrônicos portáteis mais compactos.

Em 1984, uma nova tecnologia de capacitor de filme que utiliza materiais de acrilato reticulado de feixe de elétrons depositado a vácuo como dielétrico em capacitores de filme foi anunciada como patente na prensa.[49][50] Mas, a partir de 2012, apenas um fabricante comercializa um capacitor específico de filme de acrilato SMD, como um substituto X7R MLCC.[51]

Polyimide (PI), um polímero termoplástico de monômeros de imida, é proposto para capacitores de filme chamados capacitores Polyimide, PI ou Kapton.[52] Kapton é o nome comercial da poliimida da DuPont. Este material é interessante porque sua resistência a altas temperaturas é de até 400°C. Mas a partir de 2012, não foram anunciados capacitores de filmes de série específicos para capacitores PI. O capacitor de filme oferecido, Kapton CapacitorCL11, anunciado pela “dhgate” é um “Tipo: Capacitor de Filme de Polipropileno”.[53] Outro capacitor Kapton muito estranho pode ser encontrado na YEC, um produtor chinês de capacitores. Aqui os “capacitores Kapton” anunciados são, na realidade, supercapacitores, uma tecnologia completamente diferente[54] Talvez o filme Kapton nestes supercapacitores seja usado como um separador entre os eletrodos desse capacitor de camada dupla. Os filmes Kapton são frequentemente oferecidos como um filme adesivo para o isolamento externo de pacotes de capacitores.

Ofluoreto de polivinilideno (PVDF) tem uma permissividade muito alta de 18 a 20, o que permite que grandes quantidades de energia sejam armazenadas em um pequeno espaço (eficiência volumétrica). No entanto, tem uma temperatura Curie de apenas 60°C, o que limita sua usabilidade. Capacitores de filme com PVDF são descritos para uma aplicação muito especial, em desfibriladores portáteis.[55][56]

Para todos os outros materiais plásticos previamente nomeados, tais como PA, PVDF, Siloxane, PEx ou FPE, não se sabe que séries específicas de capacitores de filme com esses filmes plásticos são produzidos em quantidades comerciais, a partir de 2012.

Padronização de capacitores de filme[editar | editar código-fonte]

A padronização de todos os componentes elétricos, eletrônicos e tecnologias relacionadas segue as regras dadas pela Comissão Eletrotécnica Internacional (IEC),[57] uma organização internacional de padrões não governamental e sem fins lucrativos.[58][59] As normas da IEC estão harmonizadas com as normas Europeias EN.

A definição das características e o procedimento dos métodos de ensaio para capacitores para utilização em equipamentos eletrônicos são definidos na especificação genérica:

- IEC/EN 60384-1, Capacitores fixos para uso em equipamentos eletrônicos - Parte 1: Especificação genérica

Os testes e requisitos a serem atendidos pelos capacitores de filme para uso em equipamentos eletrônicos para aprovação como tipos padronizados são estabelecidos nas seguintes especificações seccionais:

| Número da norma | Nome abreviado do filme | Construção do capacitor | Terminais | Tensão | Descrição padrão |

|---|---|---|---|---|---|

| IEC/EN 60384-2 | PET | metalizados | chumbo | CC | Capacitores de filme dielétrico de tereftalato de polietileno metalizado fixo d.c. capacitores |

| IEC/EN 60384-11 | PET | filme/folha | chumbo | CC | Capacitores de folha metálica dielétrica de película de tereftalato de polietileno fixa d.c. capacitores |

| IEC/EN 60384-13 | PP | filme/folha | chumbo | CC | Capacitores de folha metálica dielétrica fixa de película de polipropileno d.c. |

| IEC/EN 60384-16 | PP | metalizados | chumbo | CC | Capacitores Fixo metalizado com dielétrico de filme de polipropileno d.c. |

| IEC/EN 60384-17 | PP | metalizados | chumbo | CC | Capacitores fixos metalizados de polipropileno dielétrico de filme de d.c. e de pulso |

| IEC/EN 60384-19 | PET | metalizados | SMD | CC | Capacitores fixos metalizados de polipropileno com película dieléctrica de tereftalato de polietileno metalizado fixo d.c. |

| IEC/EN 60384-20 | PPS | metalizados | SMD | CC | Capacitores fixos metalizados de polipropileno com película dieléctrica de tereftalato de polietileno metalizado fixo d.c. |

| IEC/EN 60384-23 | PEN | metalizados | SMD | CC | capacitores fixo de folha dielétrica de filme de naftalato de polietileno metalizado d.c. |

A padronização de capacitores de potencia é fortemente focada em regras para a segurança de pessoal e equipamentos, dada pela autoridade reguladora local. Os conceitos e definições para garantir a aplicação segura de capacitores de potência são publicados nos seguintes padrões:

- IEC/EN 61071; Capacitores para eletrônica de potência

- IEC/EN 60252-1; Capacitores para motor CA. Geral. Desempenho, teste e classificação. Requisitos de segurança. Orientação para instalação e operação

- IEC/EN 60110-1; Capacitores de potência para instalações de aquecimento por indução - Geral

- IEC/EN 60567; Equipamento elétrico a óleo - Amostragem de gases e de óleo para análise de gases livres e dissolvidos - Orientação

- IEC/EN 60143-1; Série de capacitores em sistemas de potência. Geral

- IEC/EN 60143-2; Série de capacitores em sistemas de potência. Equipamento de proteção para a série de bancos de capacitores

- IEC/EN 60143-3; Série de capacitores em sistemas de potência - fusíveis Interno

- IEC/EN 60252-2; Capacitores para motor CA. Capacitores de partida para motor

- IEC/EN 60831-1; Capacitores de potência shunt do tipo auto-cura para a.c. sistemas com tensão nominal até e incluindo 1kV. Geral. Desempenho, teste e classificação. Requisitos de segurança. Guia para instalação e operação

- IEC/EN 60831-2; Capacitores de potência shunt do tipo auto-cura para a.c. Sistemas com tensão nominal igual ou superior a 1000 V. Ensaio de envelhecimento, ensaio de autolimpeza e ensaio de destruição

- IEC/EN 60871-1; Capacitores de potência shunt para sistemas de energia ca com uma tensão nominal acima de 1000 V. Geral

- IEC/EN 60931-1; Capacitores de potência shunt do tipo não auto-regenerativo para sistemas CA com tensão nominal até 1 kV inclusive - Geral - Desempenho, teste e classificação - Requisitos de segurança - Guia para instalação e operação

- IEC/EN 60931-2; Capacitores de potência shunt do tipo não auto-regenerativo para Sistemas CA com tensão nominal igual ou superior a 1000 V. Ensaio de envelhecimento e ensaio de destruição

- IEC 60143-4; Série de capacitores para sistemas de energia. Série de capacitores controlados por tiristor

- IEC/EN 61921; Capacitores de Potência. De baixa tensão, bancos destinados a correção do fator de potência

- IEC/EN 60931-3; Capacitores de energia shunt do tipo não auto-regenerativo para sistemas AC com tensão nominal igual ou superior a 1000 V.

- IEC/EN 61881-1; Aplicações ferroviárias. Material circulante. Capacitores para eletrônica de potência. Capacitores de filme ou filme plástico

- IEC 62146-1; Classificação de capacitores para disjuntores de corrente alternada de alta tensão

O texto acima é extraído diretamente das normas IEC relevantes, que usam as abreviaturas "CC" para corrente contínua (CC) e "CA." para Corrente Alternada (CA).

Abreviações dos tipos de capacitores de filme[editar | editar código-fonte]

Durante o desenvolvimento inicial dos capacitores de filme, alguns grandes fabricantes tentaram padronizar os nomes dos diferentes materiais de filme. Isso resultou em um antigo padrão alemão (DIN 41 379), que foi retirado, no qual um código abreviado para cada tipo de material e configuração era prescrito. Muitos fabricantes continuam a usar essas abreviaturas padrão de fato.

No entanto, com a deslocalização em massa dos negócios do mercado e na indústria de componentes passivos, que inclui capacitores de filme, muitos dos novos fabricantes no Extremo Oriente usam suas próprias abreviaturas que diferem das abreviações previamente estabelecidas.

Abreviações comuns para tipos de capacitores de filme

| Material dielétrico | Abreviatura Química |

Abreviatura do tipo capacitor de filme | |

|---|---|---|---|

| Construção do filme/folha | Construção metalizada | ||

| Papel | (P) | – | (MP) |

| Tereftalato de polietileno, poliéster | PET | (F)KT | MKT; MKS |

| Naftalato de polietileno | PEN | (F)KN | MKN |

| Sulfeto de polifenileno | PPS | (F)KI | MKI |

| Polipropileno | PP | (F)PQ | MKP |

| Politetrafluoretileno | PTFE | – | – |

| Poliestireno | PS | KS | |

| Policarbonato | PC | (F)KC | MKC |

Características elétricas[editar | editar código-fonte]

Os fabricantes Wima, Vishay e TDK Epcos especificam os parâmetros elétricos de seus capacitores de filme em uma ficha técnica geral.[60]

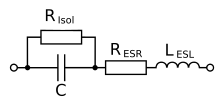

Circuito equivalente em série[editar | editar código-fonte]

As características elétricas dos capacitores são harmonizadas pela especificação genérica internacional IEC/EN 60384-1. Neste padrão, as características elétricas dos capacitores são descritas por um circuito equivalente em série idealizado com componentes elétricos que modelam todas as perdas ôhmicas, parâmetros capacitivos e indutivos de um capacitor de filme:

- C, a capacitância do capacitor,

- Risol, a resistência de isolação do dielétrico,

- RESR, o equivalente resistência em série que resume todas as perdas ôhmicas do capacitor, geralmente abreviadas como "ESR".

- LESL, o equivalente a indutância série , que é a forma mais eficaz de auto-indutância do capacitor, normalmente abreviado como "ESL".

As duas resistências reativas seguem as relações com a frequência angular “ω”:

- Capacitância (da reatância Capacitiva) :

- Indutância(reatância Indutiva):

Valores e tolerâncias padrões de capacitância[editar | editar código-fonte]

A capacitância nominal é o valor para o qual o capacitor foi projetado. A capacitância real dos capacitores de filme depende da frequência de medição e da temperatura ambiente. Condições padronizadas para capacitores de filme são uma frequência de medição de 1 kHz e uma temperatura de 20°C. A porcentagem de desvio permitido da capacitância a partir do valor nominal é chamada de tolerância de capacitância. O valor de capacitância real de um capacitor deve estar dentro dos limites de tolerância, ou o capacitor está fora da especificação.

Os capacitores de filme estão disponíveis em diferentes séries de tolerâncias, cujos valores são especificados nos padrões da série E especificados em IEC/EN 60063. Para marcação abreviada em espaços apertados, um código de letras para cada tolerância é especificado na IEC/EN 60062.

- capacitância nominal, E96 série, de tolerância de ±1%, o código de letra "F"

- capacitância nominal, E48 série, de tolerância de ±2%, o código de letra "G"

- capacitância nominal, E24 série, tolerância de ±5%, o código de letra "J"

- capacitância nominal, E12 série, tolerância ±10%, o código de letra "K"

- capacitância nominal, E6 série, tolerância ±20%, o código de letra "M"

A tolerância de capacitância exigida é determinada pela aplicação específica. As tolerâncias estreitas de E24 a E96 serão usadas para circuitos de alta qualidade, como osciladores de precisão e temporizadores. Por outro lado, para aplicações gerais como filtragem não crítica ou circuitos de acoplamento, as séries de tolerâncias E12 ou E6 são suficientes.

Frequência e mudanças de temperatura na capacitância[editar | editar código-fonte]

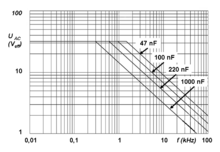

Os diferentes materiais de filme têm diferenças dependentes de temperatura e frequência em suas características. Os gráficos abaixo mostram o comportamento típico de temperatura e frequência da capacitância para diferentes materiais de filme.

Tensão nominal[editar | editar código-fonte]

Tensão CC (DC)[editar | editar código-fonte]

Nominal CC tensão VR é a tensão CC máxima, ou valor de pico da tensão de pulso, ou a soma de uma tensão CC aplicada e o valor de pico de uma tensão CA sobreposta, que pode ser aplicada continuamente a um capacitor em qualquer temperatura entre a categoria temperatura e a temperatura nominal.[62]

A tensão de ruptura dos capacitores de filme diminui com o aumento da temperatura. Ao usar capacitores de filme em temperaturas entre a temperatura nominal superior e a temperatura da categoria superior, apenas uma tensão de categoria com baixa temperatura VC é permitida. Os fatores de redução aplicam-se às tensões CC e CA. Alguns fabricantes podem ter curvas de depreciação bastante diferentes para seus capacitores, em comparação com as curvas genéricas fornecidas na figura à direita.

O valor de pico permitido de uma tensão alternada sobreposta, chamada de "tensão de oscilação nominal", depende da frequência. Os padrões aplicáveis especificam as seguintes condições, independentemente do tipo de filme dielétrico.[63]

| Frequência de voltagem CA sobreposta | Percentagens da tensão CA de pico sobreposta

em comparação com a tensão nominal nas frequências indicadas |

|---|---|

| 50 Hz | 20% |

| 100 Hz | 15% |

| 1 kHz | 3% |

| 10 kHz | 1% |

Tensão e corrente CA[editar | editar código-fonte]

Os capacitores de filme não são polarizados e são adequados para lidar com uma tensão alternada. Como a tensão CA nominal é especificada como um valor RMS, a tensão nominal CA deve ser menor que a tensão CC nominal. Figuras típicas para tensões CC e tensões CA nominalmente relacionadas são dadas na tabela abaixo:

| Tensão nominal DC | 50 V | 63 V | 100 V | 250 V | 400 V | 630 V | 1000 V | 1600 V | 2000 V |

| Tensão nominal CA | 30 V | 40 V | 63 V | 160 V | 220 V | 250 V | 350 V | 550 V | 700 V |

Uma voltagem CA causará uma corrente CA (com uma polarização CC aplicada também chamada de "corrente de ondulação"), com carga e descarga cíclica do capacitor, provocando o movimento oscilante dos dipolos elétricos no dielétrico. Isso resulta em perdas dielétricas, que são o principal componente do ESR dos capacitores de filme, e que produzem calor a partir da corrente alternada. A tensão alternada máxima do RMS em uma determinada frequência que pode ser aplicada continuamente a um capacitor (até a temperatura nominal) é definida como a tensão CA nominal UR AC. Tensões CA nominais geralmente são especificadas na frequência de rede de uma região (50 ou 60 Hz).

A tensão CA nominal é geralmente calculada de modo que um aumento interno de temperatura de 8 a 10°K define o limite permitido para capacitores de filme. Essas perdas aumentam com o aumento da frequência, e os fabricantes especificam curvas para reduzir as tensões máximas permitidas em altas frequências.

Capacitores, incluindo tipos de filme, projetados para operação contínua em baixa frequência (50 ou 60 Hz) na tensão de rede, normalmente entre fase e neutro ou fase e terra para supressão de interferência, são necessários para atender as classificações de segurança padrão; por exemplo, X2 é projetado para operar entre fase e neutro em 200-240 VAC, e Y2 entre fase e terra. Esses tipos são projetados para confiabilidade e, em caso de falha, para falhar com segurança (em vez de curto-circuito).[64] Um modo de falha não catastrófico nesta aplicação é devido ao efeito de corona: o ar envolvido no elemento de enrolamento torna-se ionizado e consequentemente mais condutor, permitindo descargas parciais na superfície metalizada do filme, o que causa a vaporização local da metalização. Isso ocorre repetidamente e pode causar perda significativa de capacitância (decaimento C) por um ou dois anos. A norma internacional IEC60384-14 especifica um limite de 10% de decaimento-C por 1.000 horas de teste (41 dias de conexão permanente)[65] Alguns capacitores são projetados para minimizar esse efeito. Um método, em detrimento do aumento de tamanho e custo, é um capacitor operando em 200-240 VAC para consistir internamente de duas partes em série, cada uma a uma voltagem de 100-120 VAC, insuficiente para causar ionização. Os fabricantes também adotam uma construção menor e mais barata, destinada a evitar o efeito corona sem seções conectadas em série, minimizando, por exemplo, o ar fechado.

Classificações de surto[editar | editar código-fonte]

Para capacitores de filme metalizado, a tensão de pulso máxima possível é limitada por causa da capacidade limitada de transporte de corrente entre o contato dos eletrodos e os próprios eletrodos. A tensão de pulso nominal Vp é o valor de pico da tensão de pulso que pode ser aplicada continuamente a um capacitor na temperatura nominal e em uma determinada frequência. A capacidade de tensão de pulso é dada como tempo de subida da tensão de pulso dV/dT em V/µs e também implica a capacidade máxima de corrente de pulso. Os valores no tempo de subida do pulso referem-se à tensão nominal. Para tensões operacionais mais baixas, os tempos de subida do pulso permitidos podem diminuir. A capacidade de carga de pulsos admissível de um capacitor de filme é geralmente calculada de modo que um aumento interno de temperatura de 8 a 10°K seja aceitável.

O tempo máximo permitido de subida do pulso dos capacitores de filme que podem ser aplicados dentro da faixa de temperatura nominal é especificado nos datasheets relevantes. Exceder a carga de pulso máxima especificada pode levar à destruição do capacitor.

Para cada aplicação individual, a carga de pulso deverá ser calculada. Uma regra geral para calcular o manuseio de energia de capacitores de filme não está disponível devido a diferenças relacionadas a fornecedores decorrentes dos detalhes de construção interna dos diferentes capacitores. Portanto, o procedimento de cálculo do fabricante WIMA é referenciado como um exemplo dos princípios geralmente aplicáveis.[66]

Impedância e fator de dissipação, e ESR[editar | editar código-fonte]

Impedância[editar | editar código-fonte]

A impedância de é a relação complexa entre a tensão e a corrente em um circuito de corrente alternada (CA) em uma determinada frequência.

Nas folhas de dados dos capacitores de filme, apenas a magnitude da impedância | Z | será especificado e simplesmente escrito como "Z". A fase da impedância é especificada como fator de dissipação .

Se os valores equivalentes a série de um capacitor e e e a frequência é conhecida, então a impedância pode ser calculada com esses valores. A impedância é então a soma da adição geométrica (complexa) do real e das resistências reativas.

No caso especial da ressonância, em que as duas resistências reativas e têm o mesmo valor () então a impedância só será determinada por .

A impedância é uma medida da capacidade do capacitor para passar correntes alternadas. Quanto menor a impedância, mais facilmente as correntes alternadas podem ser passadas através do capacitor. Os capacitores de filme são caracterizados por valores de impedância muito pequenos e frequências ressonantes muito altas, especialmente quando comparados aos capacitores eletrolíticos.

Fator de dissipação (tan δ) e ESR[editar | editar código-fonte]

A resistência em série equivalente (ESR) resume todas as perdas resistivas do capacitor. Estas são as resistências da linha de alimentação, a resistência de contato do terminal do eletrodo, a resistência da linha dos eletrodos e as perdas dielétricas na película dielétrica. A maior parte dessas perdas é geralmente as perdas dissipativas no dielétrico.

Para capacitores de filme, o fator de dissipação tan δ será especificado nas folhas de dados relevantes, em vez do ESR. O fator de dissipação é determinado pela tangente do ângulo de fase entre a reatância capacitiva XC menos a reatância indutiva XL e a ESR.

Se a indutância ESL for pequena, o fator de dissipação pode ser aproximado como:

Por esta razão que o fator de dissipação é usado em vez do ESR nos capacitores de filme e que foram originalmente usados principalmente em circuitos ressonantes que determinam a frequência. O valor recíproco do fator de dissipação é definido como o fator de qualidade “Q”. Um valor Q alto é usado para circuitos ressonantes o que faz uma marca da qualidade para ressonância.

O fator de dissipação para o filme/folha de capacitores é menor do que para filme metalizado capacitores, devido à baixa resistência de contato para a folha de eletrodo comparado com o eletrodo de filme metalizado.

O fator de dissipação dos capacitores de filme depende da frequência, temperatura e tempo. Enquanto as dependências de frequência e temperatura surgem diretamente das leis físicas, a dependência de tempo está relacionada aos processos de envelhecimento e adsorção de umidade.

- Curvas típicas do fator de dissipação para diferentes materiais de filme, em função da frequência e temperatura

-

Fator de dissipação de diferentes materiais de filme em função da temperatura

-

Fator de dissipação de diferentes materiais de filme em função da frequência

Resistência de isolamento[editar | editar código-fonte]

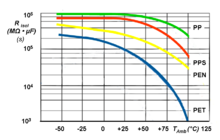

Um capacitor carregado descarrega ao longo do tempo através de sua própria resistência de isolamento interno Risol. A multiplicação da resistência de isolamento juntamente com a capacitância do capacitor resulta em uma constante de tempo que é chamada de “constante de tempo de auto-descarga”:(τisol = Risol•C). Esta é uma medida da qualidade do dielétrico em relação às suas propriedades isolantes, e é dimensionada em segundos. Os valores usuais para capacitores de filme variam de 1000 s a 1.000.000 s. Essas constantes de tempo são sempre relevantes se os capacitores forem usados como elementos de determinação de tempo (como atraso de tempo) ou para armazenar um valor de tensão como nos circuitos de amostra e de retenção ou integradores.

Absorção dielétrica (soakage)[editar | editar código-fonte]

Absorção dielétrica é o nome dado ao efeito pelo qual um capacitor que foi carregado por um longo tempo descarrega apenas incompletamente quando descarregado brevemente. É uma forma de histerese nas tensões dos capacitores. Embora um capacitor ideal permaneça em zero volts após ser descarregado, os capacitores reais desenvolverão uma pequena tensão residual, um fenômeno que também é chamado de "soakage".

A tabela a seguir lista os valores típicos da absorção dielétrica para materiais de filmes comuns

| Dielétrica do material de filme | Absorção dielétrica |

|---|---|

| Poliéster (PET) | 0,2% a 0,5% |

| Polipropileno (PP) | 0,01 a 0,1% |

| Naftalato de polietileno (PEN) | 1.0 a 1.2% |

| Sulfeto de polifenileno (PPS) | De 0,05 a 0,1% |

Os capacitores de filme de polipropileno possuem os menores valores de tensão gerados pela absorção dielétrica. Portanto, eles são ideais para circuitos analógicos de precisão ou para integradores e circuitos de amostragem e retenção.

Envelhecimento[editar | editar código-fonte]

Os capacitores de filme estão sujeitos a certos processos de envelhecimento muito pequenos, mas mensuráveis. O principal processo de degradação é uma pequena quantidade de retração do filme plástico, que ocorre principalmente durante o processo de soldagem, mas também durante a operação em altas temperaturas ambientes ou com alta carga de corrente. Além disso, alguma absorção de umidade nos enrolamentos do capacitor pode ocorrer sob condições operacionais em climas úmidos.

A tensão térmica durante o processo de soldagem pode alterar o valor de capacitância dos capacitores de filme com chumbo em 1% a 5% do valor inicial, por exemplo. Para dispositivos de montagem em superfície, o processo de soldagem pode alterar o valor de capacitância em até 10%. O fator de dissipação e a resistência de isolamento dos capacitores de filme também podem ser alterados pelos fatores externos descritos acima, particularmente pela absorção de umidade em climas de alta umidade.

Os fabricantes de capacitores de filme podem retardar o processo de envelhecimento causado pela absorção de umidade, usando melhor encapsulamento. Esse processamento de fabricação mais caro pode explicar o fato de que os capacitores de filme com o mesmo design básico de corpo podem ser fornecidos em diferentes classificações de estabilidade em tempo de vida, chamadas de classes de desempenho. Os capacitores de classe de desempenho 1 são de "longa vida", os capacitores de classe de desempenho 2 são capacitores de "uso geral". As especificações por trás deste grau é melhor explicada no padrão relevante da norma IEC/EN 60384-x (veja em normas).

As mudanças permitidas de capacitância, fator de dissipação e resistência de isolamento variam com o material do filme e são especificadas no datasheet relevante. Variações ao longo do tempo que excedem os valores especificados são consideradas como uma falha de degradação.

Taxa de falha e expectativa de vida[editar | editar código-fonte]

Os capacitores de filme geralmente são componentes muito confiáveis com taxas de falha muito baixas, com expectativas de vida previstas de décadas sob condições normais. A expectativa de vida dos capacitores de filme é geralmente especificada em termos de tensão aplicada, carga de corrente e temperatura.[67]

Marcações[editar | editar código-fonte]

Capacitores de filme codificados por cores foram produzidos, mas é comum imprimir informações mais detalhadas sobre o corpo do capacitor. De acordo com a norma IEC 60384.1, os capacitores devem ser marcados com as seguintes informações:

- capacitância nominal

- tensão nominal

- tolerância

- categoria de tensão

- ano e mês (ou semana) de fabricação

- nome do fabricante ou marca comercial

- categoria climática

- designação do tipo do fabricante

Os capacitores de supressão de RFI de tensão de rede também devem ser marcados com as aprovações apropriadas da agência de segurança.

Capacitância, tolerância e data de fabricação podem ser marcadas com códigos curtos. A capacitância é frequentemente indicada com o indicador submúltiplo substituindo um ponto decimal facilmente apagado, como: n47 = 0,47 nF, 4n7 = 4,7 nF, 47n = 47 nF

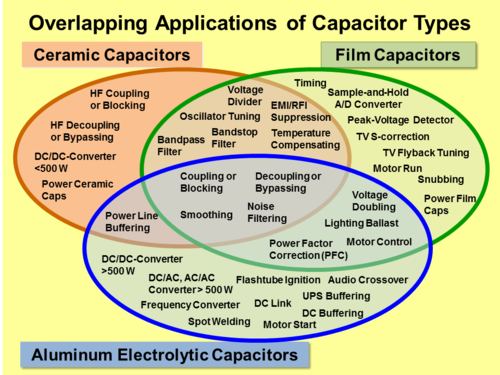

Aplicações[editar | editar código-fonte]

Em comparação com as outras duas principais tecnologias de capacitores, capacitores cerâmicos e eletrolíticos, os capacitores de filme têm propriedades que os tornam particularmente adequados para muitas aplicações industriais e de uso geral em equipamentos eletrônicos.. [68][69][70]